一种高功率多芯片组件热管理策略

来源 | International Communications in Heat and Mass Transfer

链接 | https://doi.org/10.1016/j.icheatmasstransfer.2025.109005

01

背景介绍

随着多芯片元件高密度集成封装的进步,有效的热管理变得越来越重要。为了最小化微通道冷端与芯片热源之间的传热距离,微流体冷却技术已经从“远程”方法演变为“近结”配置。这种近结冷却方法有效地降低了散热过程中的热阻,近结冷却也被称为嵌入式冷却技术。研究人员已经在功率器件的背面蚀刻了微通道,实现了嵌入式冷却,显著降低了器件温度以提高功率器件的电性能。研究表明,降低芯片热阻不仅提高了冷却效率,还提高了功率器件的转换效率。为了进一步增强近结区域微通道的传热能力,各种微结构被蚀刻到硅基板中以增强冷却剂的对流热传递然而,当前的研究主要集中在单芯片冷却解决方案上,对多芯片器件封装中微通道传热效应的探索有限。

02

成果掠影

近日,南京理工大学李强、李佳琦团队提出了一种集成微系统封装设计,旨在通过使用层间微通道歧管来解决高功率多芯片组件的热管理挑战。通过将多芯片组件与嵌入式冷却技术相结合,显著降低了热阻,从而实现了紧凑、轻便、高效的微系统。最初,团队高温共烧陶瓷技术将多层电路与流道歧管结构集成在一起。在近结区制备了具有各种微通道设计的硅基热测试芯片。随后,陶瓷基板与热测试芯片结合,形成一个有凝聚力的多芯片组件。多芯片组件厚度为3毫米,集成电路和微流体封装可实现均匀的冷却剂分布。为了评估传热性能,我们构建了一个测量平台,并建立了多芯片元件的仿真模型。团队分析了嵌入式微通道区域中不均匀热源分布和不同配置的影响。结果表明,模拟预测设计的歧管流道内的最大温差为2 K。实验结果表明,当多芯片组件的总功率为128 W(热通量为356 W/cm2),流速为142.8 mL/min时,多芯片组件平均温度降低11°C,热阻降低34.5%,温度均匀性提高53.1%。本研究为高功率多芯片元件热管理策略的未来发展提供了强有力的理论见解。研究成果以“Integrated embedded cooling method for thermal management in multilayer ceramic circuit substrate microsystems for multi-chip components”为题发表在《International Communications in Heat and Mass Transfer》期刊。

03

图文导读

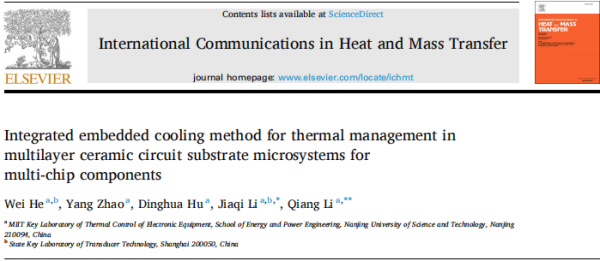

图1.多芯片组件的设计与表征。 (a) 多芯片组件电路基板的制备流程;(b) 陶瓷基板的扫描电子显微镜(SEM)图像;(c) 陶瓷基板的X射线衍射(XRD)图谱;(d) 热测试芯片(TTC)的实物图;(e) 微通道的示意图;(f) 多芯片组件微系统的爆炸视图;(g) 多芯片组件微系统的实物图

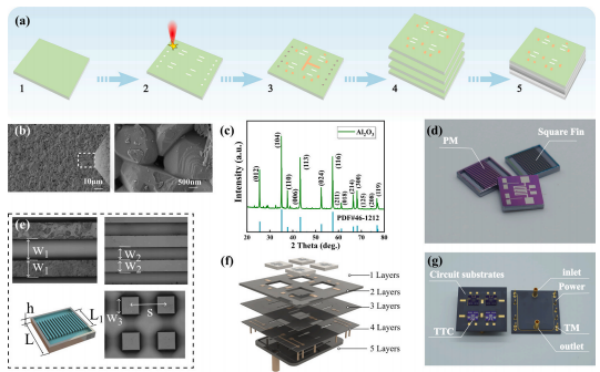

图2.实验系统和测试电路部分。

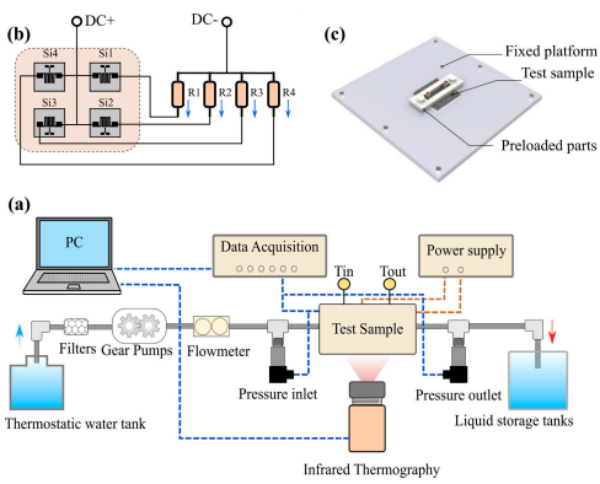

图3.仿真模型示意图。(a) 整体模型;(b) 陶瓷基板尺寸图;(c) TTC微通道图。

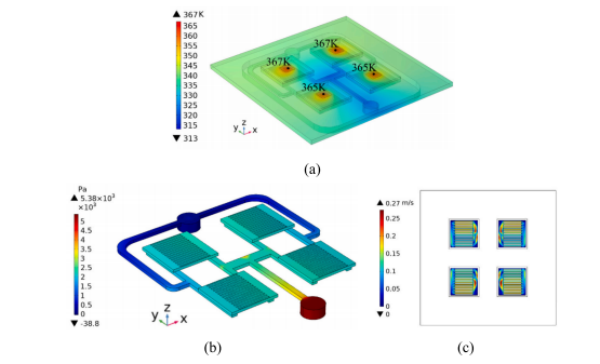

图4.多芯片组件仿真结果。(a) 温度分布;(b) 压降分布;(c) 流速分布。

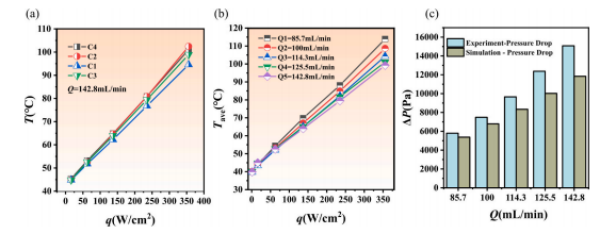

图5.多芯片组件实验结果。(a) 不同芯片的温度;(b) 平均温度效应;(c) 压降变化。

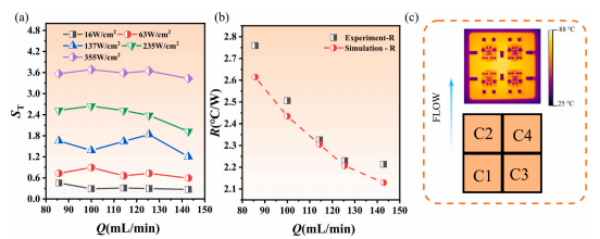

图6.多芯片组件实验结果。(a) 温度方差效应;(b) 热阻效应;(c) 红外热成像分布。

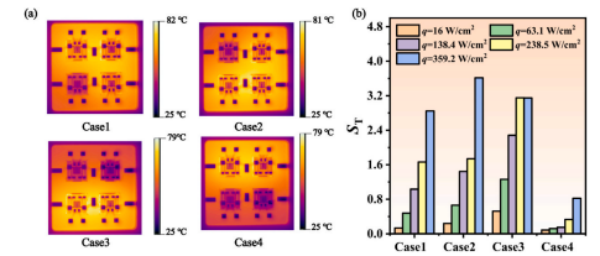

图7.非均匀热源的影响。(a) 红外热成像分布;(b) 温度标准差变化。

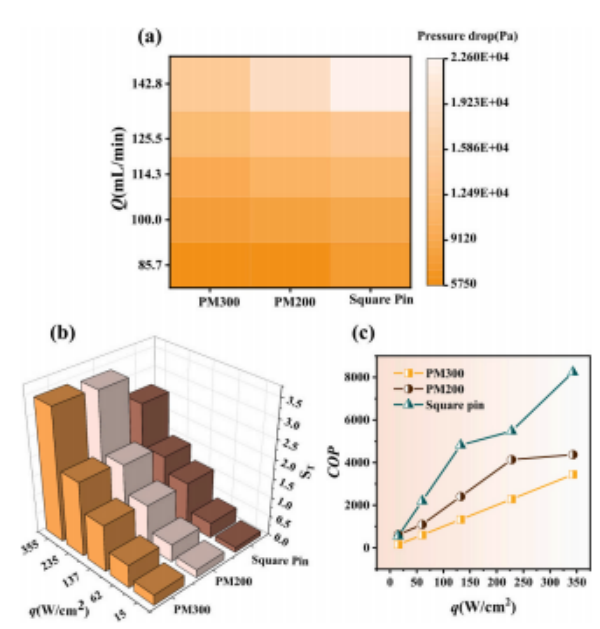

图8.结区不同微通道结构的影响。(a) 压降变化;(b) 温度标准差变化;(c) COP值。