清华&联想!多尺度结构+VC集成两相浸没液冷

来源 | Thermal Science and Engineering Progress

链接 | https://doi.org/10.1016/j.tsep.2026.104495

01

数据中心散热新突破!这款多尺度结构散热方案

在高密度电子系统中,创新的热管理策略能大幅降低冷却能耗。其中,两相浸没冷却(TPIC)堪称数据中心热管理的变革性方案 —— 它无需复杂的流动结构,依靠被动池沸腾工作,受外部波动影响小,还具备提升可持续性的巨大潜力。与强制对流微通道冷却、单相浸没系统不同,两相浸没冷却直接将服务器硬件浸入具有特定沸腾特性的介电流体中,利用相变过程中的潜热吸收和介电直接接触实现均匀控温。其自维持热循环包括芯片表面的核态沸腾、蒸汽向冷凝器的传输以及重力驱动的液体回流,通常在大气压下运行。而芯片级核态沸腾尤为关键,成核点的密度和分布直接决定着传热效率和温度均匀性。

然而在实际应用中,裸芯片或封装芯片直接浸没时的沸腾性能并不理想,对于高功率元件来说,增强型表面结构必不可少。当前的强化技术涵盖多个尺度,涉及多种物理机制,比如扩大表面积、提升翅片效率、构建微纳结构以增加成核点、优化液体铺展与再润湿能力以及气泡逃逸动力学等。宏观层面的翅片阵列、多孔泡沫,微观层面的钎焊铜颗粒、碳纳米管网络,都能不同程度提升沸腾效果。近年来,结合多种制造技术的多尺度结构更是备受关注,能有效平衡相变过程中的毛细力和粘性力,强化传热。

工业界的两相浸没冷却技术也在紧跟学术研究步伐。例如英特尔微电子公司就将增强型散热器集成到带盖封装中,使 600W 功率下的芯片热阻降低了 25%-50%。但受制造限制和传热面积的影响,冷却性能仍有提升空间,而散热器设计中的顶盖温度和热阻也是关键考量因素。

此外,浸没冷却剂的选择也面临挑战,它需要具备合适的热物理性质、介电性能和化学稳定性。据科慕公司的综合评估,许多商用冷却剂存在全球变暖潜能值(GWP)高、介电特性不足、沸点高、环境持久性强以及成本高昂等问题。即便选择了合适的冷却剂,在 600W 功率下能将芯片外壳温度控制在 70℃以下,垂直安装的电路板上仍可能存在明显的热梯度。

除了热性能,两相浸没冷却的广泛应用还需要综合评估生命周期成本和集成兼容性。生命周期评估(LCA)显示,相比单相浸没冷却和微通道冷却,两相浸没系统因冷却剂消耗减少、泵送能耗降低,具有更低的环境影响和运行成本。但要在系统使用寿命内,将增强型散热器成功集成到现有服务器架构中,还需要精心设计,以避免影响冷却效率和长期可靠性。

02

成果掠影

近期,清华大学李斌、曹炳阳团队携手联想集团提出集成多尺度结构的散热方案,以蒸汽室(VC)作为均热板,成功攻克两相浸没冷却(TPIC)中温度均匀性差的关键痛点,为下一代千瓦级芯片散热提供可行路径。在600W 功率负载下,芯片最高外壳温度稳定控制在 65℃以下,系统热阻低至 0.026℃/W,远优于传统冷却方案;相比纯铜基准散热器,平均温度降低 22.1%,平均热阻减少 6.4%;芯片表面最大温差从 14.3℃骤降至 3.8℃,降幅达 75%,彻底改善温度分布不均问题。该方案采用宏观圆柱针翅阵列扩大传热面积,微观锯齿结构 + 纳米石墨烯涂层促进蒸汽成核,三者结合强化沸腾传热;将蒸汽室与增强型散热器一体化,利用其 2000-5000 W/(m・K) 的超高导热性,高效抑制峰值温度和热梯度;采用低 GWP(全球变暖潜能值)、低沸点的 Noah-2100A 含氟冷却液,成本显著低于同类产品,且散热系统可直接替换传统风冷设计,适配现有服务器架构。数据拟合预测显示,该方案在 1000W 千瓦级功率负载下,仍能将芯片平均温度控制在 68.2℃,满足下一代高功率 CPU、GPU 的散热需求。其兼顾散热效率、温度均匀性与制造可行性的优势,为数据中心热管理升级提供了全新技术路线。研究成果以“An integrated multi-scale structured heat sink for the efficient heat dissipation of two-phase immersion-cooled chips”为题发表在《Thermal Science and Engineering Progress》期刊。

03

图文导读

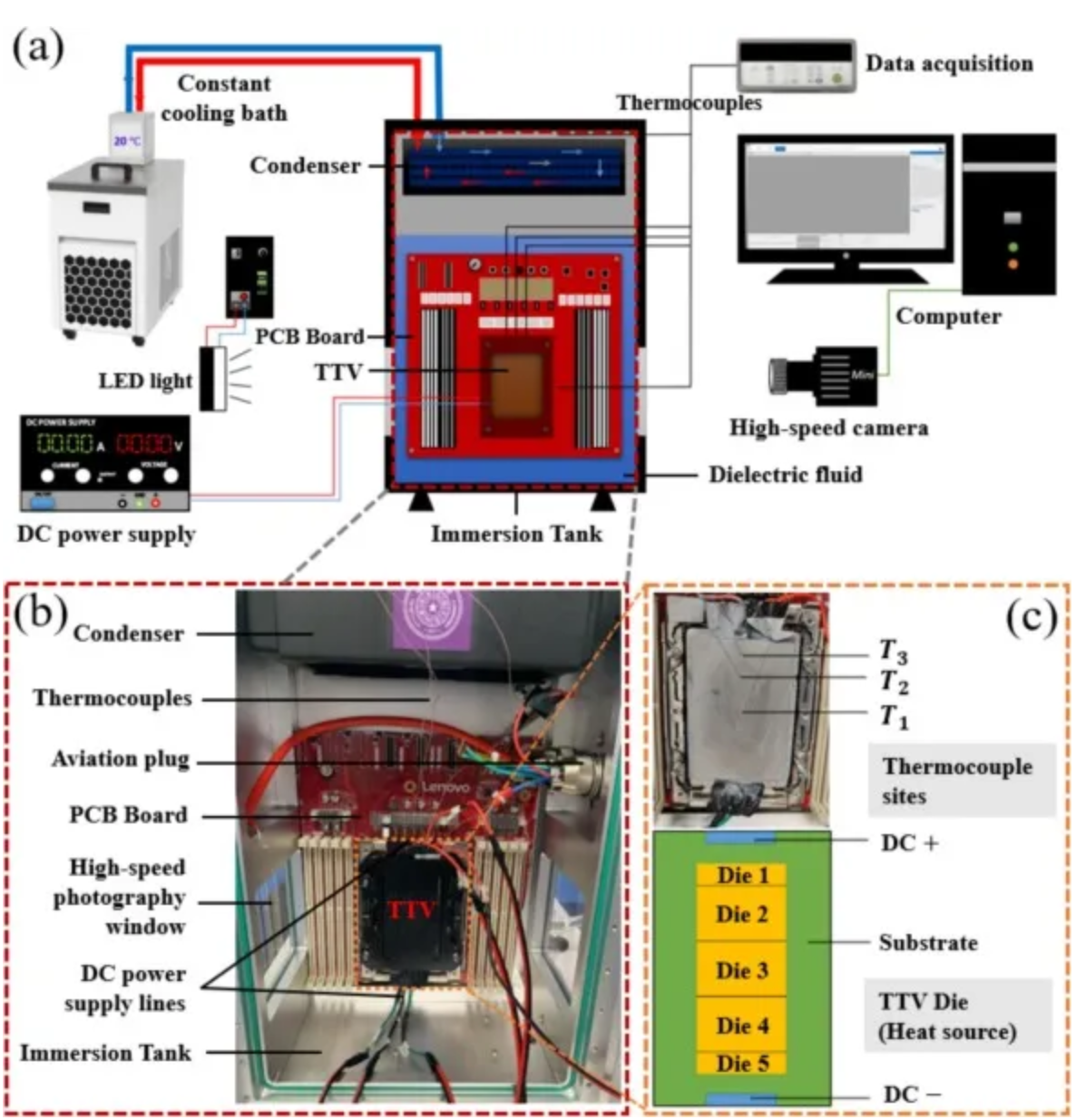

图 1 两相浸没冷却实验装置(a)实验装置示意图;(b)浸没槽内部实物图;(c)热测试载体(TTV)封装顶盖的热电偶布置位置及内部芯片分布

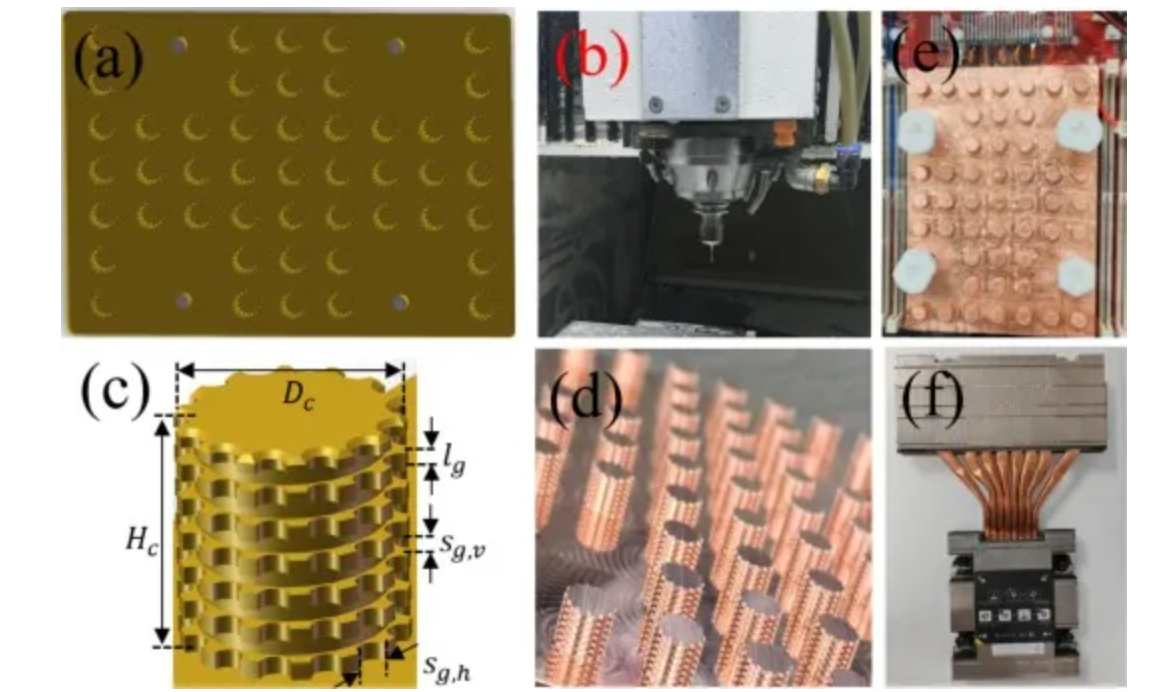

图 2 两相浸没冷却散热器的设计与制造(a)散热器设计图;(b)用于机械加工的数控机床;(c)圆柱针翅与齿轮结构尺寸示意图;(d)散热器实物图及局部放大图;(e)基准铜散热器(HS)垂直安装于 PCB 板;(f)从服务器中拆除的原始散热器

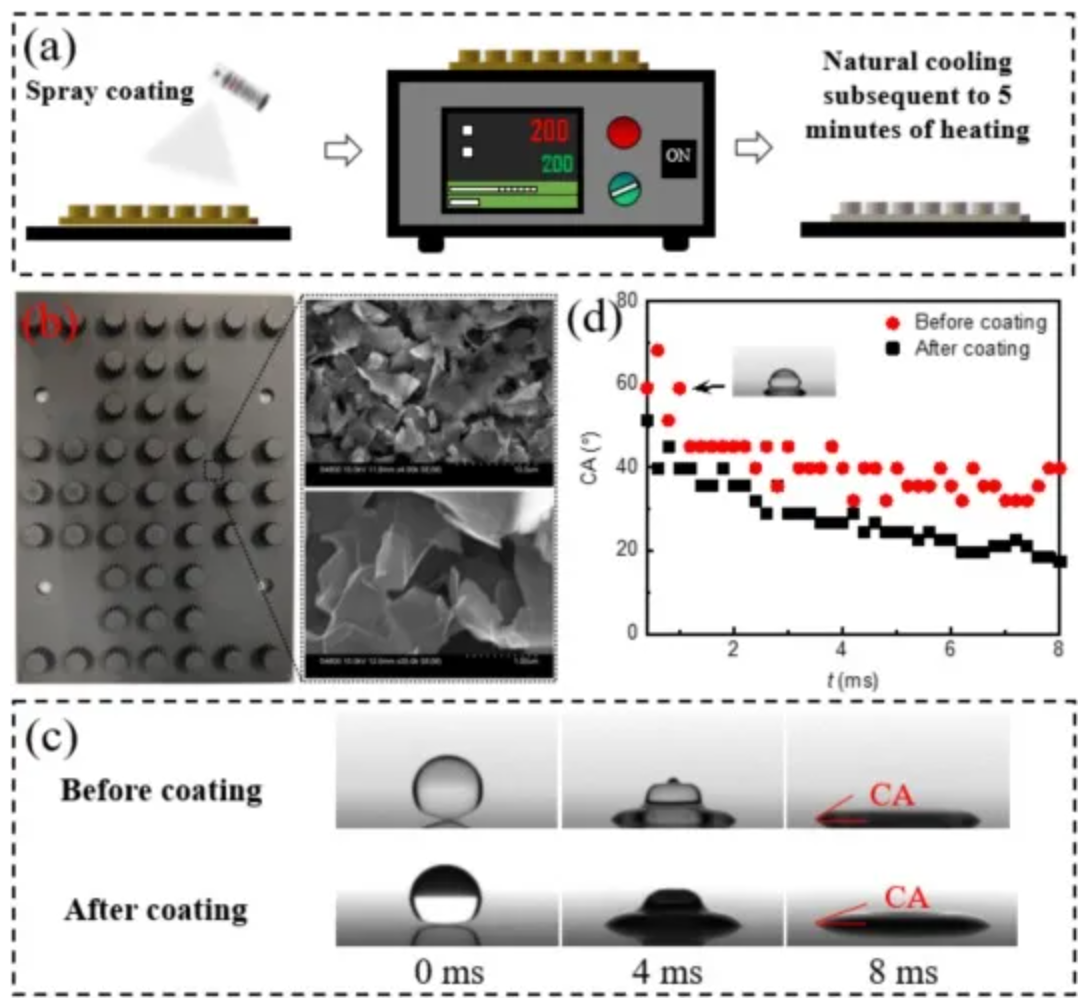

图 3 沸腾强化微纳结构的制备与表征(a)沸腾强化表面的喷涂制备过程;(b)涂层后散热器及微纳结构的扫描电子显微镜(SEM)分析图;(c)Noah-2100A 液滴在散热器表面的润湿性;(d)与(c)中图像对应的接触角(CA)随时间变化曲线

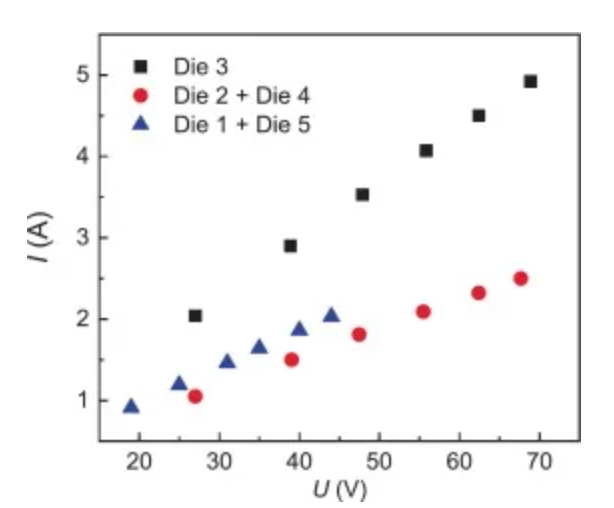

图 4 不同芯片热源的电压电流供电条件

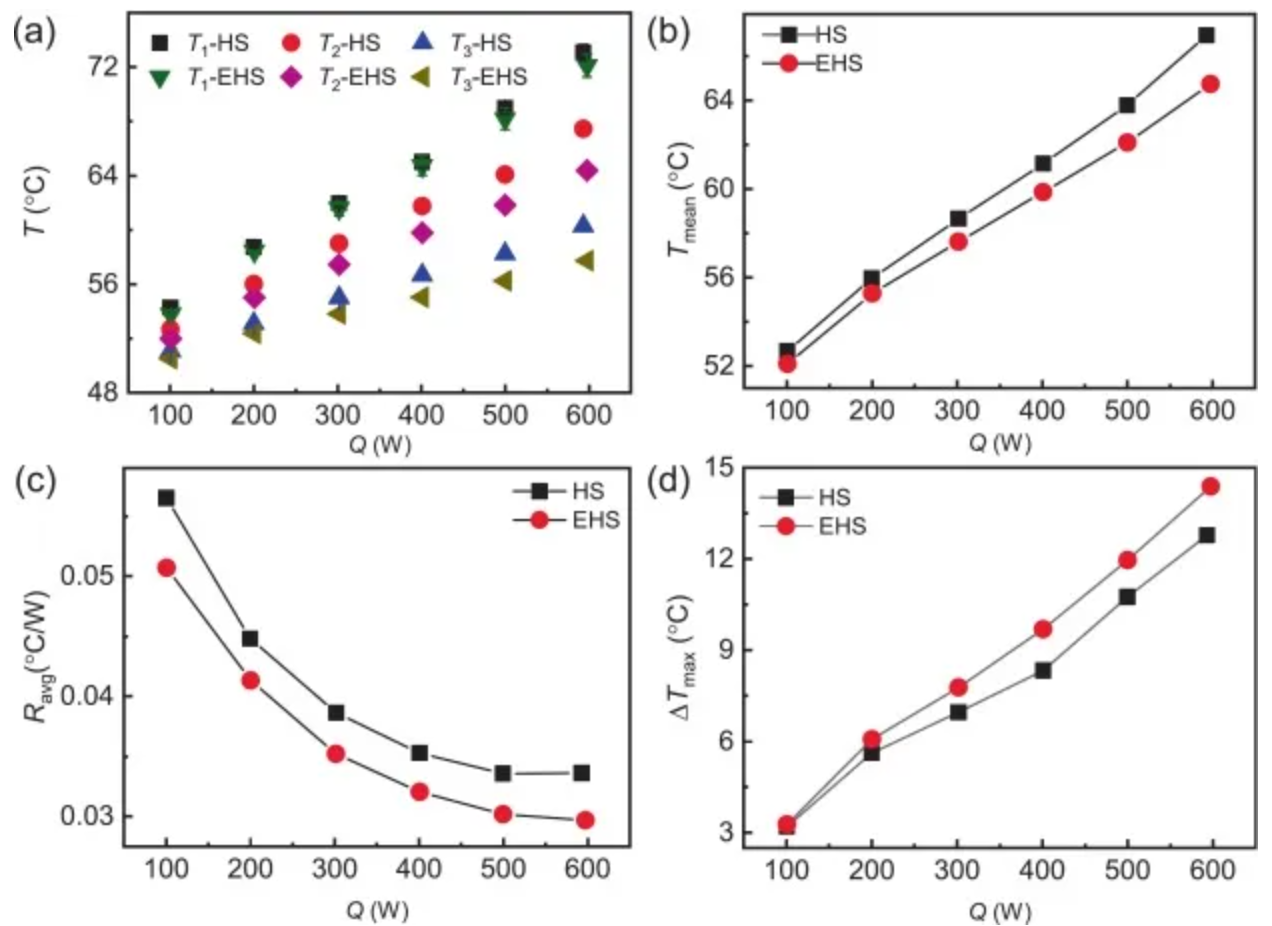

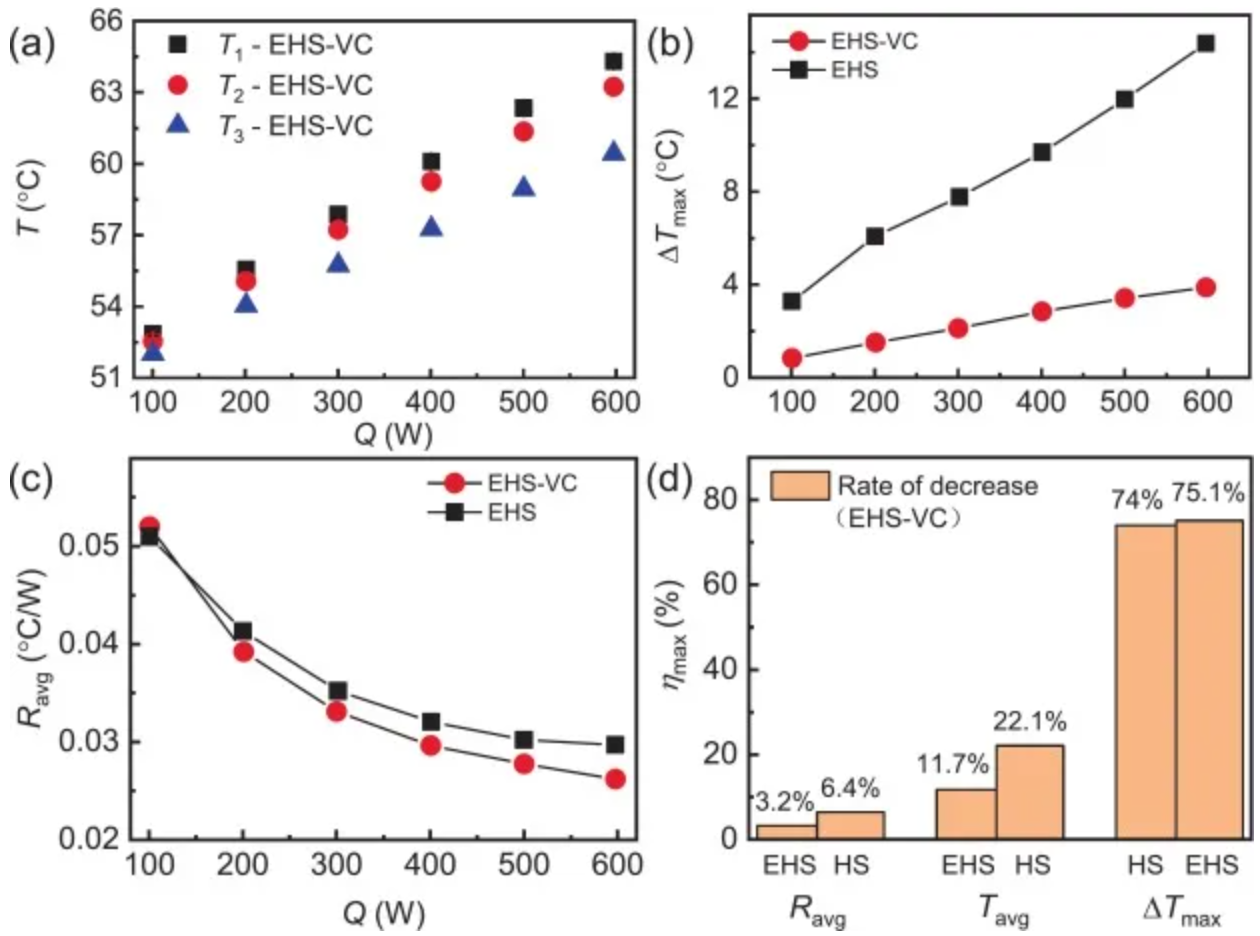

图 5 喷涂前后散热器的实验测试结果对比(a)各热电偶对应的温度分布;(b)散热器的平均温度;(c)散热器的平均热阻;(d)散热器的最大温差

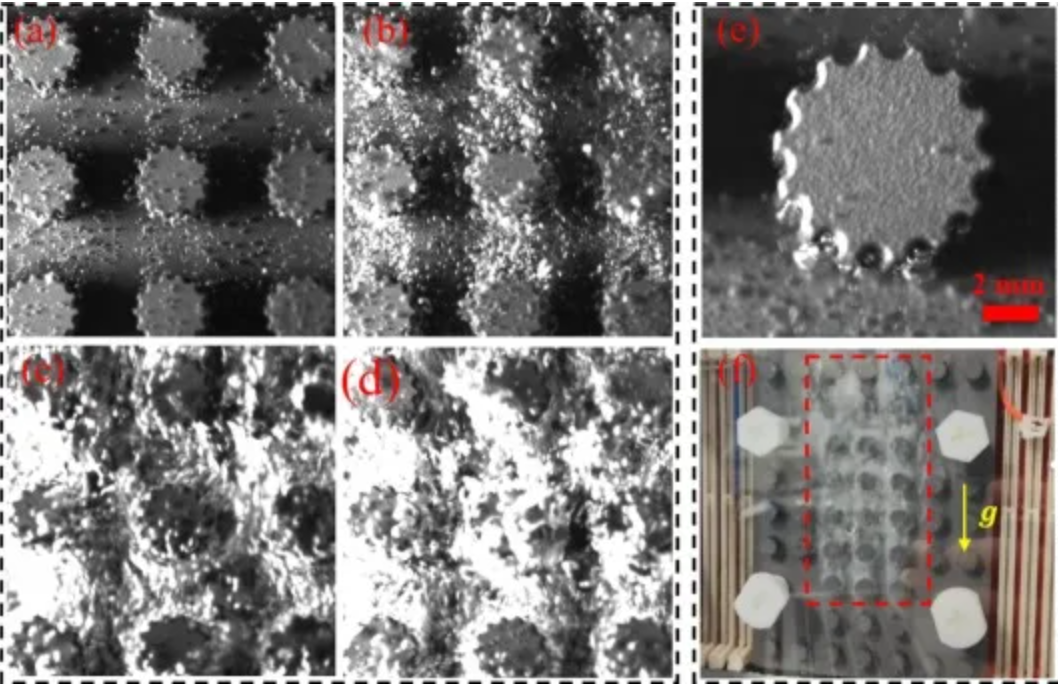

图 6 混合结构表面气泡生长与脱离的可视化分析(a)输入功率 100 W;(b)输入功率 200 W;(c)输入功率 400 W;(d)输入功率 600 W;(e)输入功率 50 W 时单个圆柱针翅上气泡产生的放大图(比例尺:2 mm);(f)输入功率 600 W 时增强型散热器(EHS)的全景图(g:重力)

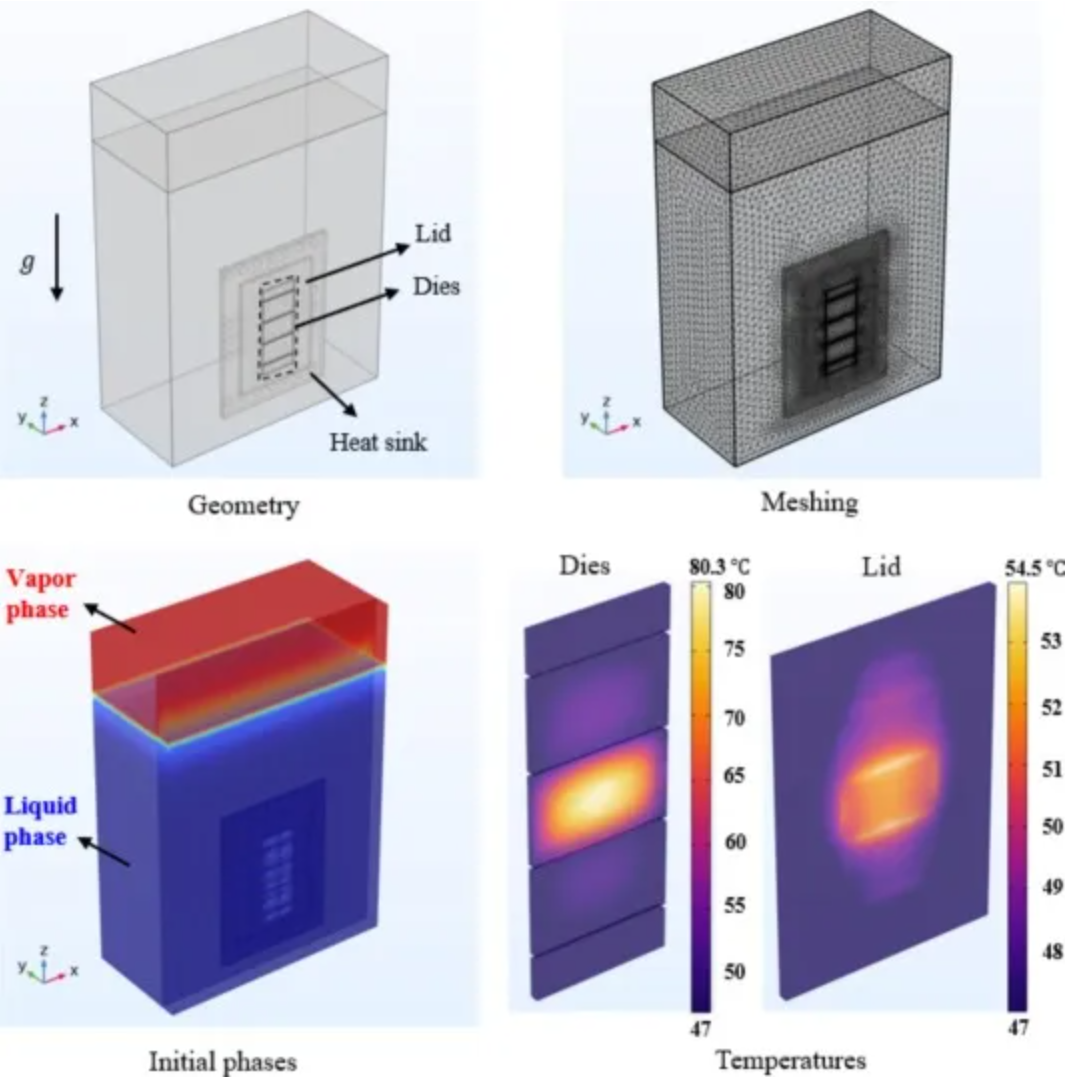

图 7 数值模拟得到的芯片与顶盖温度分布

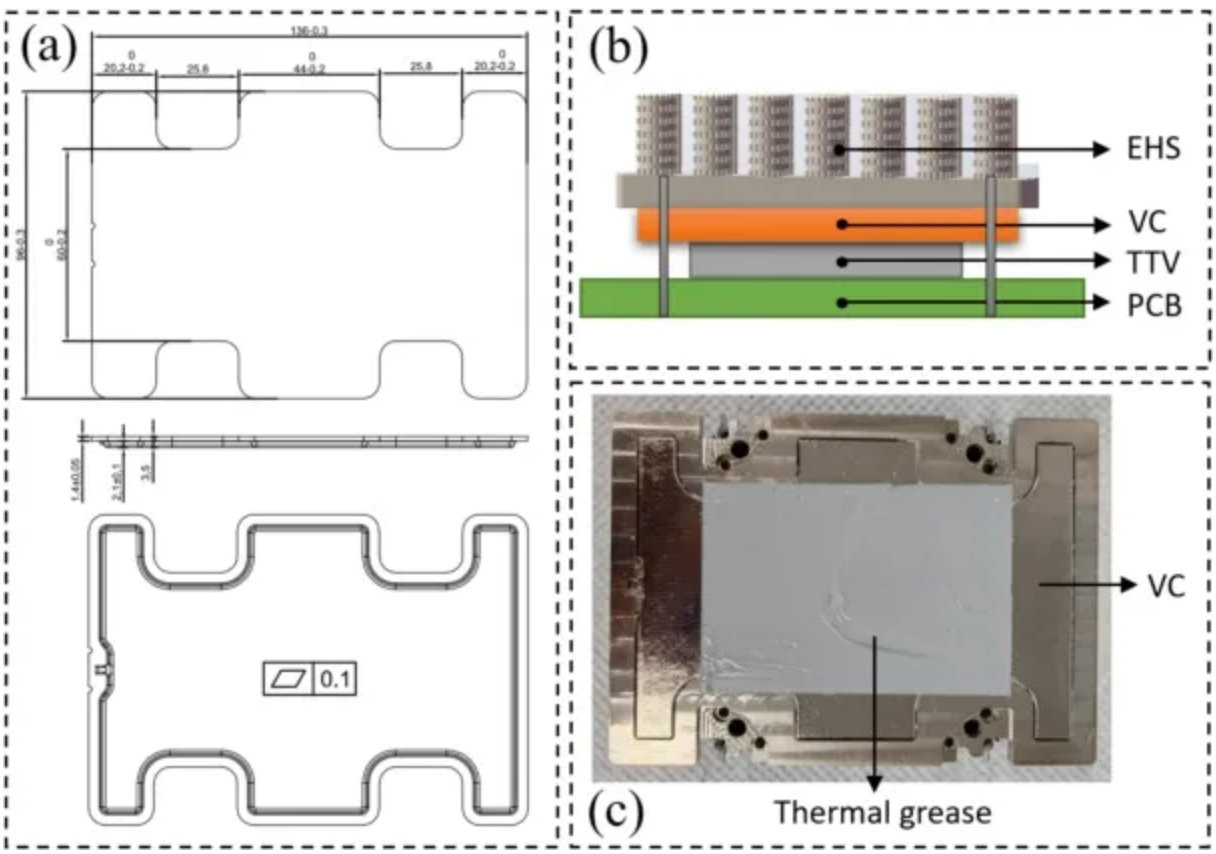

图 8 集成蒸汽室(VC)解决温差与散热问题(a)根据增强型散热器(EHS)底座尺寸设计的蒸汽室图纸;(b)蒸汽室与增强型散热器的集成示意图;(c)蒸汽室与增强型散热器集成后的底部视图

图 9 集成蒸汽室后的散热性能提升对比(a)集成蒸汽室后各热电偶对应的温度分布;(b)增强型散热器 - 蒸汽室(EHS-VC)与增强型散热器(EHS)的最大温差对比;(c)增强型散热器 - 蒸汽室与增强型散热器的平均热阻对比;(d)散热性能提升比例对比

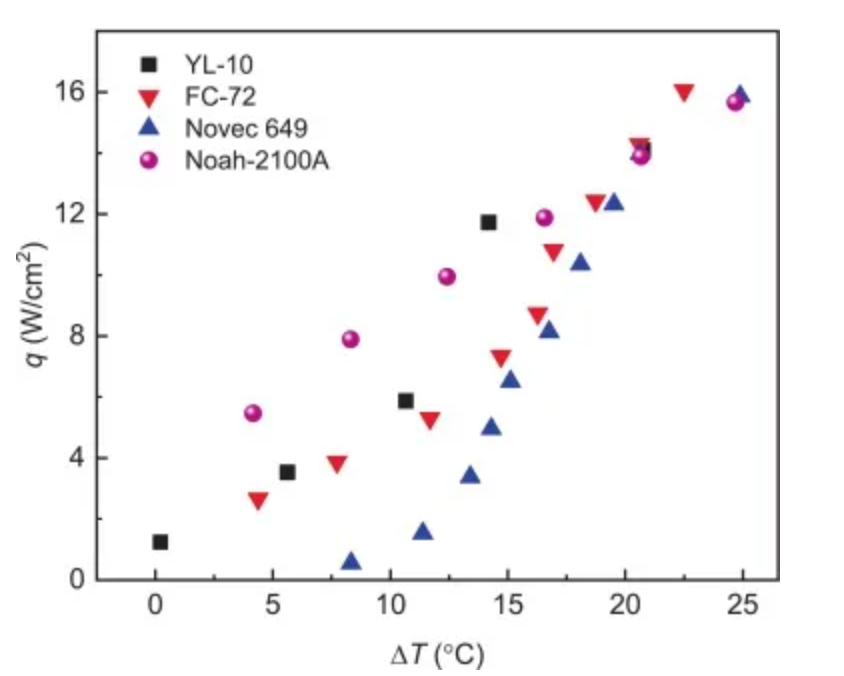

图 10 本研究与文献 [30] 中沸腾曲线的对比

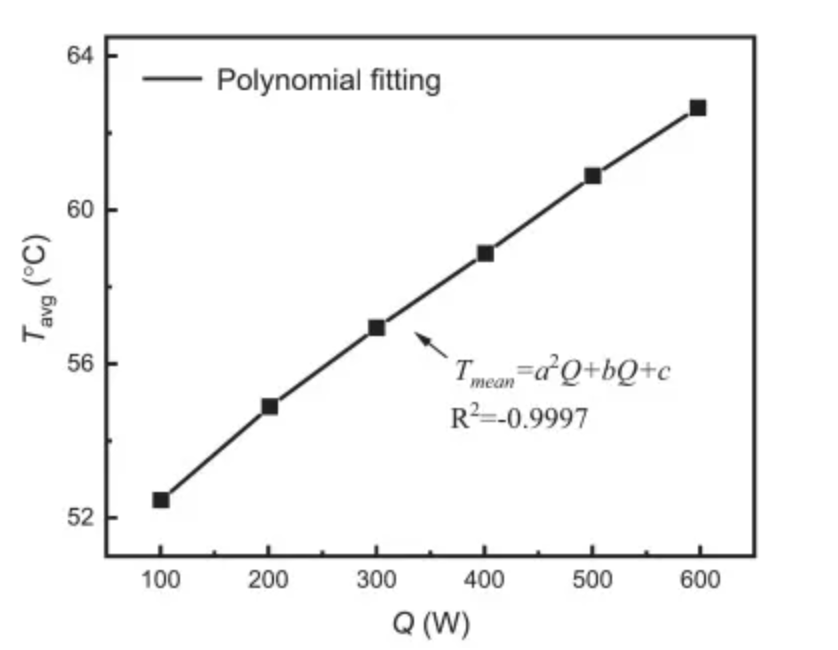

图 11 增强型散热器 - 蒸汽室(EHS-VC)平均温度的数据拟合曲线