超越 TIM:面向先进热管理的微通道架构

在此前的讨论了通过引入微通道冷却(Microchannel Cooling)来应对芯片热管理挑战。在此基础上,本文将进一步深入分析基于 MEMS 的半导体工艺如何实现微通道结构的制造。将重点讨论晶圆级键合技术——包括晶圆对晶圆(W2W)与裸片对晶圆(D2W)键合——如何实现器件晶圆、HBM(高带宽存储)晶圆以及内嵌微通道结构的系统级集成。

01

AI 与 HPC 时代的热管理根本挑战

在人工智能(AI)与高性能计算(HPC)时代,芯片设计正不断逼近功率密度与热负载的极限。因此,热管理已成为芯片开发过程中最为关键的核心问题。这不仅仅是一个系统层面的工程挑战,更是一个横跨芯片架构、制程设计、封装以及系统集成的综合性难题。在 AI 芯片中,我们面对的不只是极端的计算强度,还必须直面一个根本性的物理约束:热量的传递方式只有三种——热传导、热对流和热辐射。

首先,现代 AI 芯片在设计上本身就是“高发热”器件,其功率密度往往超过每平方厘米数百瓦。这一水平远远超出了传统服务器散热技术的能力边界,使得冷板(Cold Plate)和微通道冷却(Microchannel Cooling)等先进散热方案成为不可或缺的选择。然而,尽管功耗需求极高,热传递的可选路径却依然十分有限。热辐射在室温条件下几乎不起作用,在常规工作温度下对散热的贡献可以忽略不计。因此,在AI芯片冷却中真正具备工程可行性的只有热传导与热对流。

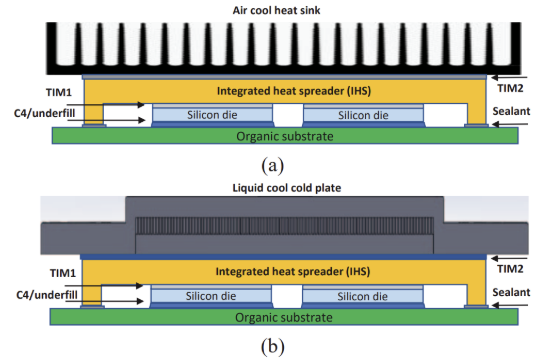

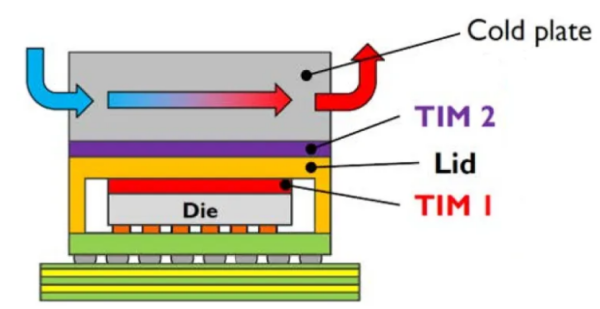

热传导决定了热量如何从芯片内部被有效导出。其典型的传热路径包括:硅衬底本身、金属互连层、TIM1(通常为铟或石墨材料)、封装盖板(Lid)、TIM2(如石墨片或超薄导热膏),以及最终的散热器或冷板。每一层的厚度与导热系数都会直接影响热流效率。例如,TIM1 的厚度可能达到 100 微米,而 TIM2 可薄至 1 微米——这种设计差异正是为了尽可能降低热阻(Thermal Resistance)与温度梯度。热对流则关注热量在离开芯片封装之后,被带走的速度有多快。从传统风扇和空气冷却方案,到先进的冷板与液冷回路,再到基于微通道的下一代液冷技术,系统级对流散热机制已成为 AI 服务器基础设施中不可或缺的核心要素。

在这一技术框架下,晶圆厂(Foundry)与封装/组装厂(Assembly House)必须在热设计上进行高度协同。传统上,晶圆制造与封装被视为两个相对独立的领域,其边界由 I/O 接口和机械结构来界定。但在高发热 AI 芯片时代,热设计必须突破这一边界。在晶圆设计阶段,就需要引入热 TSV(硅通孔)或铜柱、背面刻蚀沟槽以及热扩散结构;在封装层面,则必须集成高性能 TIM、优化的封装盖板结构、微流控冷板以及可靠的流体接口。封装已不再只是用于保护与信号互连,而是演变为热管理体系中的核心组成部分。

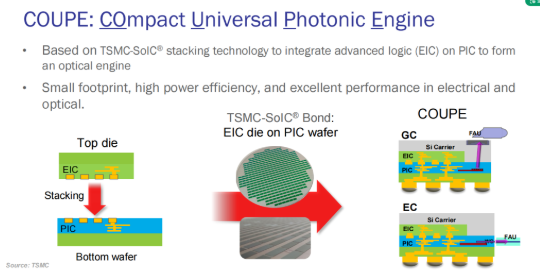

随着硅光子(Silicon Photonics)技术的不断引入,这一问题变得更加严峻。硅光器件对温度高度敏感,仅几十摄氏度的温度波动,就可能导致光学漂移、耦合损耗,甚至系统完全失效。传统的热设计方法已无法满足这些要求,必须采用更加主动、更具局部针对性且响应速度更快的冷却策略。

AI 芯片的热设计已不再是工程流程中的次要环节。它是一项多层级、跨学科的系统性挑战,从架构规划阶段开始,一直延伸到系统级集成。鉴于热量只能通过传导与对流加以管理,要想有效地将热能从芯片核心区域移除,必须在材料、版图、接口以及制造工艺等多个层面,实现晶圆厂与封装厂之间的高度协同。这不仅是一种物理层面的必然要求,更代表着系统设计理念的一次根本性转变。

02

传统 AI 芯片热管理

传统的AI芯片热堆栈通常遵循以下结构:AI芯片 → TIM1 → → TIM2 →冷板。在这一散热路径中,多层界面结构以及材料相关缺陷——例如界面空洞或附着力不足——都会导致热阻增加。从晶圆厂(Foundry)的视角来看,晶圆制造与封装的早期阶段为在芯片层级定义并控制热流路径提供了独特而关键的窗口期。通过在源头启动热架构设计,晶圆厂不仅能够显著提升热效率,还可以提前规避在后续先进封装阶段可能出现的集成难题。

这种上游一体化设计可带来以下能力:

·热扩散路径优化:

直接在硅层或中介层中进行工程化设计,例如引入微通道结构或内嵌式热扩散层。

·材料体系的协同优化:

在早期阶段完成 TIM 材料或 No-TIM 替代方案的选型与集成,并确保其与硅工艺约束条件相匹配。

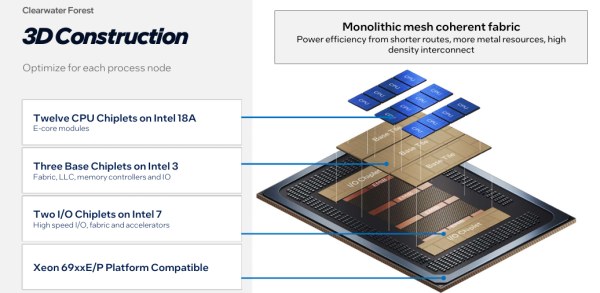

·先进 3D / 异构集成的兼容性:

确保热管理策略能够有效扩展至 2.5D、3DIC 以及 Chiplet 架构,在这些架构中,垂直与横向散热能力变得尤为关键。

随着 AI 芯片不断迈向更高的功率密度与更严苛的热裕量,将热设计视为“制程完成后的封装问题”已不再可行。由晶圆厂主导、并在全流程中协同优化的热管理策略,已成为实现高性能、高可靠性 AI 硅芯片的必要前提。

03

微通道液冷概念(Microchannel Liquid Cooling Concept)

在其发表于 IEEE ECTC 的论文及后续技术讨论中,TSMC 提出了直接水冷(Direct Water Cooling,DWC)的概念。该方案通过 MEMS / DRIE(深反应离子刻蚀)工艺,在有源芯片(Active Die)的背面直接刻蚀微通道结构。这些微通道随后与 CoWoS 封装及中介层(Interposer)进行集成,形成一条统一的冷却路径。该冷却方案可承受高达 2.6 kW 的热负载,同时将温差控制在约 63 °C以内。

TSMC 对多种微通道结构进行了探索与对比,包括沟槽型(Trench)、柱阵列型(Pillar Array)以及平面通道型(Planar Channel)**设计。其中,基于柱阵列的微通道结构在热性能方面表现最优。

04

MEMS/DRIE 工艺与硅应力管理

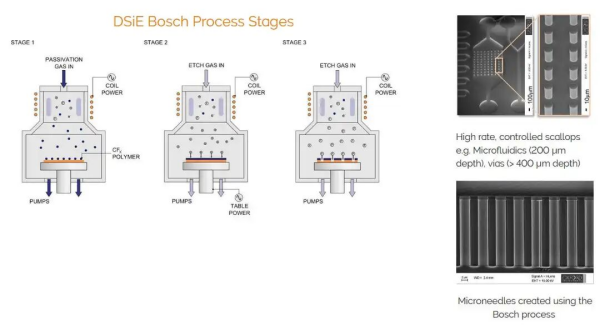

微通道结构在晶圆级(Wafer Level)通过 DRIE(深反应离子刻蚀,Deep Reactive Ion Etching)工艺制造,用于形成 TSV 或沟槽结构,该工艺通常应用于硅基晶圆。DRIE 具备高精度、高深宽比刻蚀能力,并适合批量制造,因此非常适用于先进封装中的微流控与热管理应用。

然而,DRIE工艺也会引入一系列机械与结构挑战,包括:角点应力(Vertex Stress,即拐角处的应力集中)、晶圆翘曲(Wafer Warpage),以及在后续制程过程中晶圆开裂或破损风险的增加。为降低上述风险,晶圆厂必须在设计中引入应力释放结构(Stress Relief Structures),并对沟槽间距(Pitch)与深宽比(Aspect Ratio)进行精细化控制,以确保硅基微通道结构在极端热条件以及反复液冷循环下,仍然保持结构稳定性与长期可靠性。

DRIE(深反应离子刻蚀)是一种微细加工技术,用于以极高的精度在硅晶圆中刻蚀深而窄的结构特征。它是MEMS(微机电系统,Micro-Electro-Mechanical Systems)制造中的关键工艺之一,尤其适合用于形成具有垂直侧壁的微通道、通孔(Vias)以及腔体(Cavities)。该工艺通过刻蚀(Etching)与钝化(Passivation)步骤的交替进行,在保持结构完整性的同时,实现高深宽比(High Aspect Ratio)的结构刻蚀。

05

用于增强热对流路径的铜柱阵列(Copper Pillar Array)

除微通道结构之外,TSMC 还引入了铜柱阵列(Copper Pillar Array),作为一种补充性结构,用于强化整体的热对流传输路径。这些铜柱可作为微凸点(Micro-bumps)或热传导柱(Thermal Columns),将热量直接从有源硅层中导出,并提供一条额外的固态热传导路径。

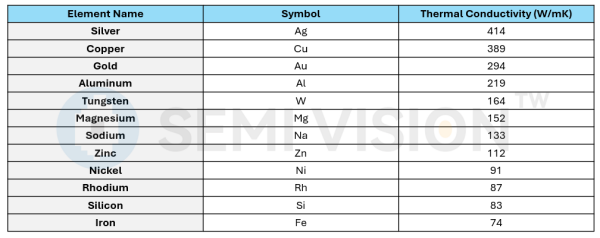

由于铜的导热系数显著高于传统 TIM 粉体或相变型热界面材料,铜柱阵列有助于降低局部热阻。当其与冷却流体通道紧密集成时,铜柱阵列能够显著提升系统级的热量散逸效率。

06

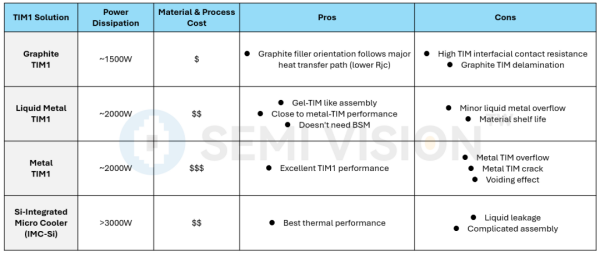

TIM 材料研究 vs. No-TIM 架构创新

(1)TIM 材料挑战:空洞、附着力与可靠性

TIM1 / TIM2 层中常见的问题包括:

·界面空洞(Interface Voids):会削弱界面之间的热连接性,从而显著增加热阻。

·附着力不足(Poor Adhesion):易导致层间剥离(Delamination),影响长期可靠性。

·材料退化(Material Degradation):在高温条件下,材料可能发生失效,并出现 “泵出效应(Pump-out)”,即 TIM 随时间被逐渐挤出界面区域。

铟合金 TIM(导热系数约 80 W/m·K)具备优异的导热性能,但其应用需要在芯片背面与封装盖板上进行表面金属化处理(如 Ti/Au 或 Ni/Au),并配合回流(Reflow)工艺,以实现低界面热阻与高可靠性。

(2)No-TIM 架构:突破性创新

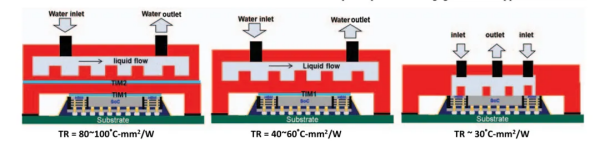

TSMC 探索了一种无需中间 TIM 层的直接水冷(Direct Water Cooling,DWC)架构。在该方案中,微流控冷却通道直接刻蚀在硅芯片内部,使冷却液能够直接与发热的有源层接触,从而大幅降低界面热阻。

在三种不同架构的对比测试中:

·纯 DWC 架构:实现 2.6 kW 的热负载,ΔT 为 63 °C —— 热性能最佳。

·氧化物(OX)TIM 架构:可承载 2.3 kW / 83 °C。

·液态金属 TIM 架构:可承载约 1.8 kW / 75 °C。

在不同微通道结构中,基于柱阵列的微通道配置展现出最为优异的热管理性能。