浙大微通道仿荷叶设计!破解大面积芯片散热难题

来源 | Energy Conversion and Management

链接 | https://doi.org/10.1016/j.enconman.2025.120795

01

背景介绍

芯片技术发展:随着微处理器和功率芯片性能需求提升,晶体管数量、芯片面积及热设计功率(TDP)持续增长,最新服务器 CPU TDP 达 500W,GPU(NVIDIA GB200)TDP 超 1200W。散热挑战:芯片允许最高结温为 100-150℃,传统空冷受限,液冷成为主流,但大面积芯片易出现流场不均,导致临界热流密度(CHF)降低,影响散热效果。

02

成果掠影

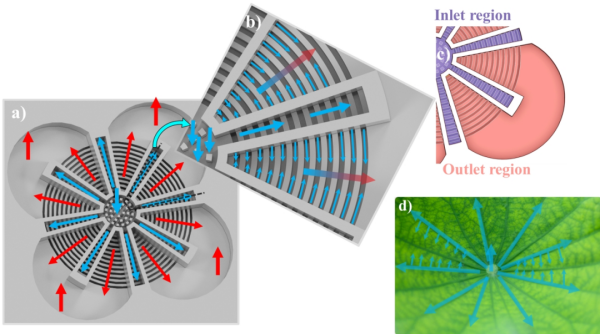

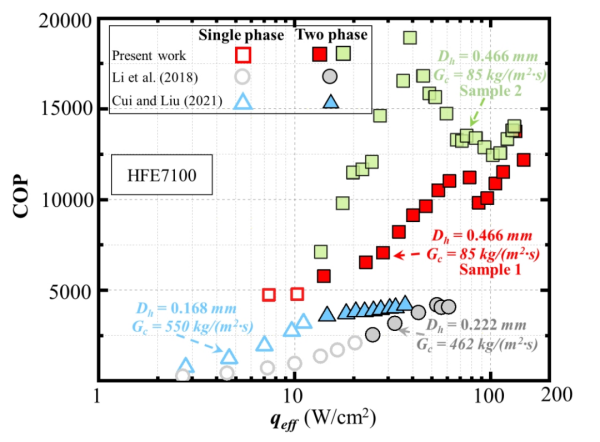

近日,浙江大学洪思慧团队设计了一种受荷叶启发的歧管环形通道冷板来冷却高功率芯片,散热器通过数值拓扑优化由铜制成,然后使用银组装烧结。以 HFE-7100 为冷却剂,首次观测到包括脉动环形流在内的 5 种流型(气泡流、弹状流、环形流、脉动环形流、雾状流),其平均传热系数达 2.13 W/(cm²・K)、临界热流密度(CHF)达 267.05 W/cm²、性能系数(COP)达 18906,相较于传统平行微通道散热器,三者分别最高提升 56.32%、1728.28%、472.65%,可高效解决大面积芯片的散热难题,为芯片热管理提供重要参考。研究成果“Flow boiling heat transfer in a lotus leaf-inspired microchannel heat sink with enhanced critical heat flux for large area chips”为题发表在《Energy Conversion and Management》。

03

图文导读

图1. MRC结构示意图:(a)歧管环形通道散热器的3D视图(其中蓝色区域和红色区域分别代表入口区域和出口区域);(b)流动结构的局部放大图;(c)入口和出口区域;(d)荷叶三级供液系统的茎-脉-毛细管结构

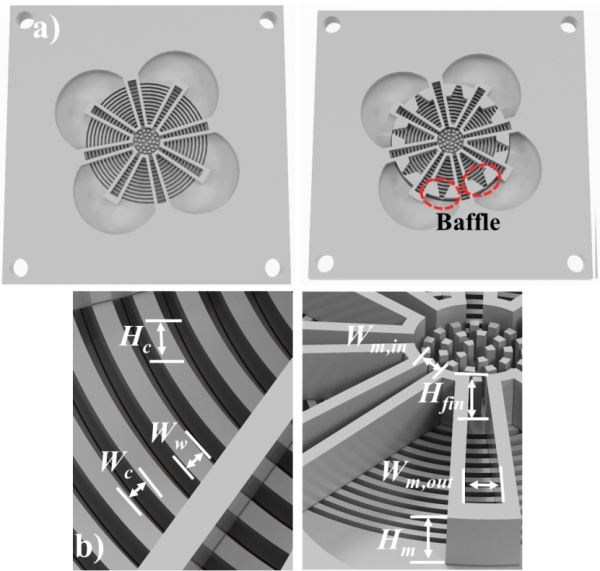

图2. MRC的两种设计示意图

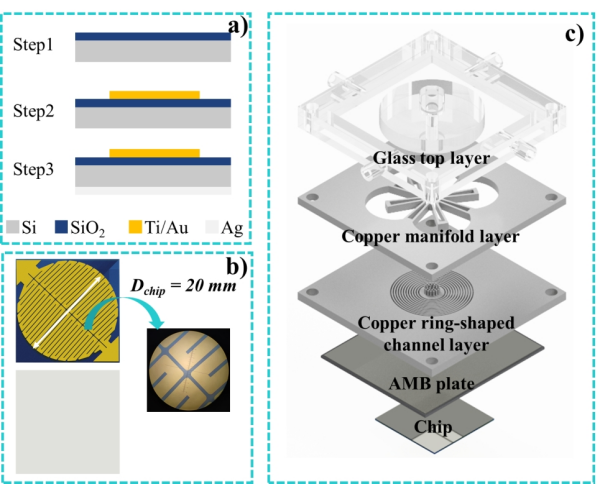

图3. TTV的加热源和组件的制造过程(a)加热源的制造过程:步骤1:LPCVD SiO2,步骤2:光刻、溅射和Ti/Au的剥离,步骤3:溅射Ag膜;(B)加热源的详细示意图;(c)TTV的组件

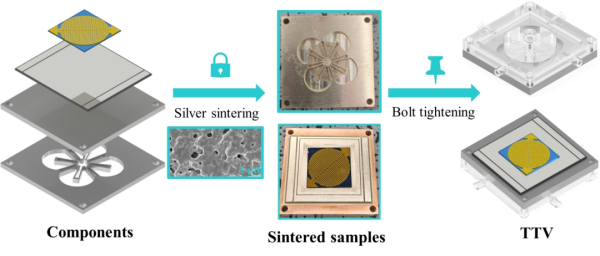

图4. TTV的制作过程。

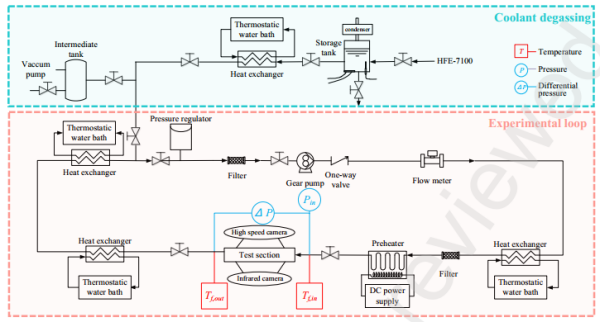

图5. TTV实验装置和测试设备示意图。

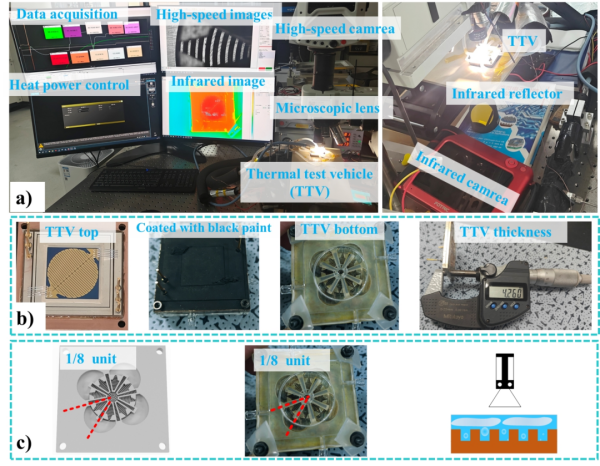

图6.(a)试验段、(b)热试验车(TTV)和(c)高速摄像机观察的物理示意图。

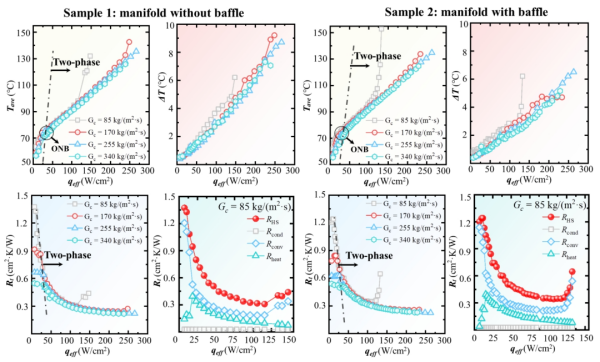

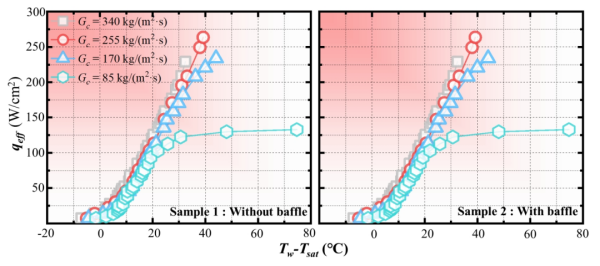

图7.样品1(无挡板)和样品2(有挡板)的热性能。

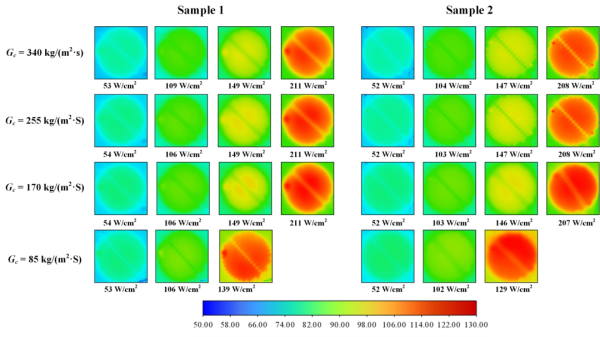

图8.在样品1和样品2中,随着热通量的增加,在不同质量流率下加热源的温度分布。

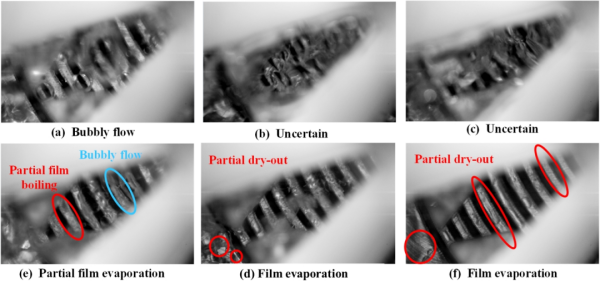

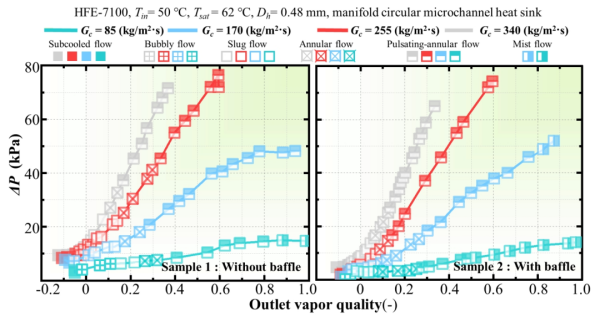

图9.在Gc=85 kg/(m²/s)时微通道内流动沸腾的流型。(a)泡状流,qeff =13.6 W/cm²;(b)不确定流,qeff =22.2 W/cm²;(c)不确定流,qeff =35.9 W/cm²;(d)部分膜蒸发,qeff = 48.8 W/cm²;(e)部分薄膜蒸发,qeff =93.4 W/cm²;(f)薄膜蒸发,qeff =132.7 W/cm²。

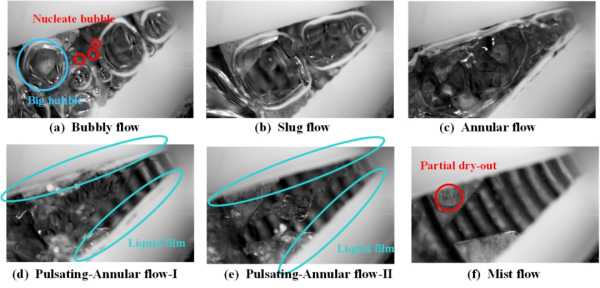

图10.在Gc=85 kg/(m²/s)时,歧管区域内流动沸腾的流型。(a)泡状流,qeff =13.6 W/cm²;(b)弹状流,qeff =22.2 W/cm²;(c)环状流,qeff =35.9 W/cm²;(d)脉动环状流- Ⅰ,qeff = 48.8 W/cm²;(e)脉动环形流- Ⅱ,qeff =93.4 W/cm ²;(f)雾状流,qeff =132.7 W/cm²。

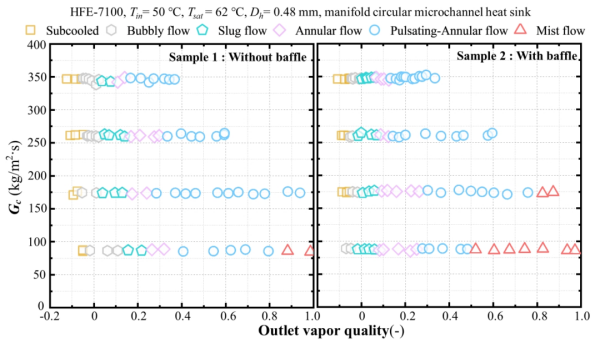

图11.不同出口蒸汽质量和质量流率下样品1和样品2的流型图

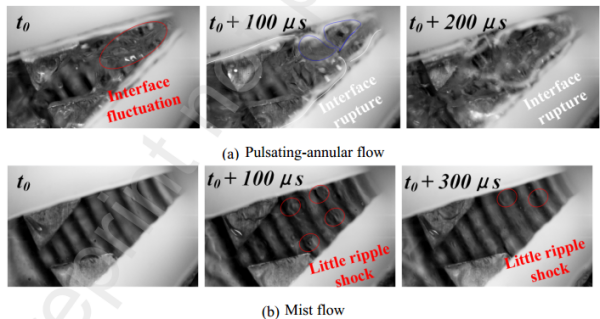

图12.不同流型下微通道区域对歧管区域的影响。(a)脉动环形流;(b)雾状流。

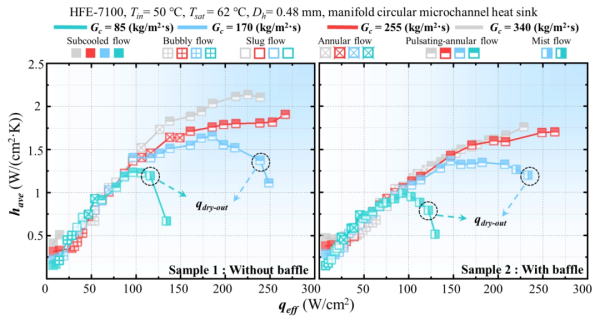

图13.在不同质量流率下平均HTC随有效热通量的变化

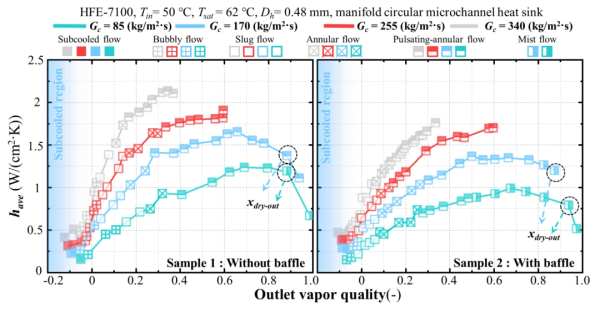

图14.不同质量流率下平均HTC随出口蒸汽干度的变化。

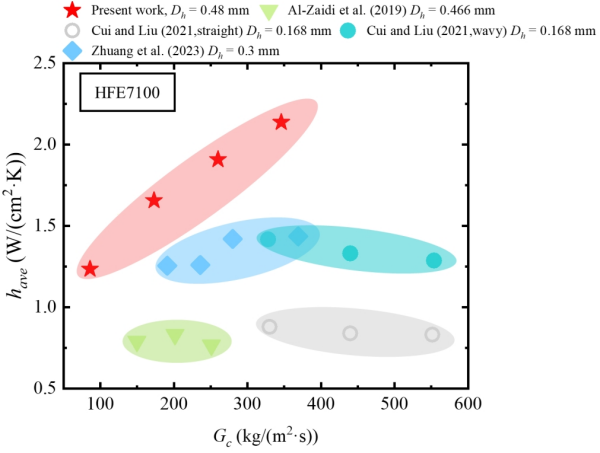

图15.微通道中平均HTC随质量流率的变化:本工作与以前研究的比较

图16.样品1和样品2的沸腾曲线。

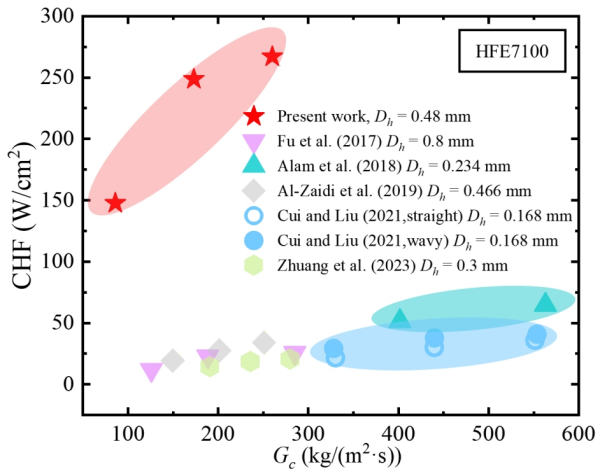

图17.微通道中CHF随质量流率的变化:本工作与以前研究的比较。

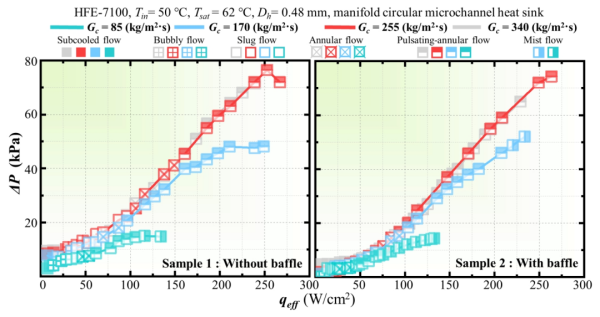

图18.不同质量流率下具有有效热通量的微通道散热器中的压降。

图19.不同质量流率下微通道散热器中的压降与蒸汽质量。

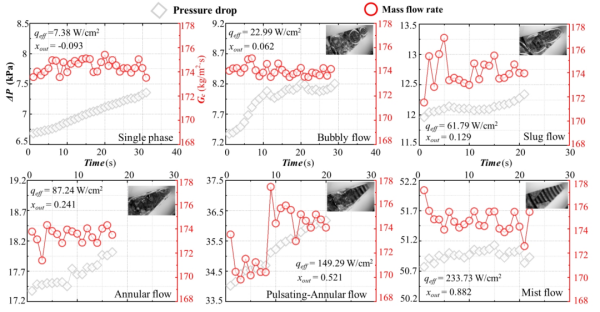

图20.不同流型下的压降和质量流率波动。

图21. COP随质量流量的变化:本工作与以前研究的比较。