芯片散热救星!高性能均热板:降温 21℃还防变形

来源 | Applied Thermal Engineering

链接 | https://doi.org/10.1016/j.applthermaleng.2025.128352

01

背景介绍

02

成果掠影

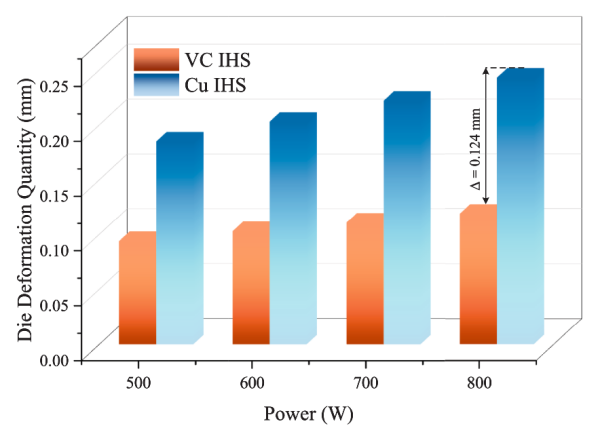

近日,华南理工大学李勇团队提出了一种高性能的均热板集成散热器(VC IHS),它具有梯度毛细吸液芯和微柱增强空腔,用于增强两相散热。建立并验证了 3D 等效热导率(3D-ETC)模型,通过与传统铜均热板(Cu IHS)在 200-800W 功率、2-10 封装面积比(PAR)下的对比实验,发现PAR=8 为最优值,此时 500W 功率下 VC IHS 的峰值结温较 Cu IHS 降低 21.29℃,表面温度梯度减少 92%,800W 时芯片最大翘曲量降低 51.03%,其基于相变传热的二维径向散热机制,为下一代紧凑型高功率电子设备提供了高效可靠的热管理方案。研究成果“Heat transfer impact of high-performance vapor chamber as integrated heat spreader of computing chips”为题发表在《Applied Thermal Engineering》。

03

图文导读

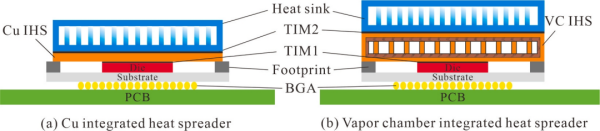

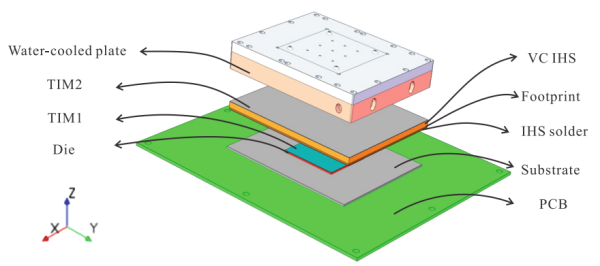

图1.集成散热器的封装级架构。

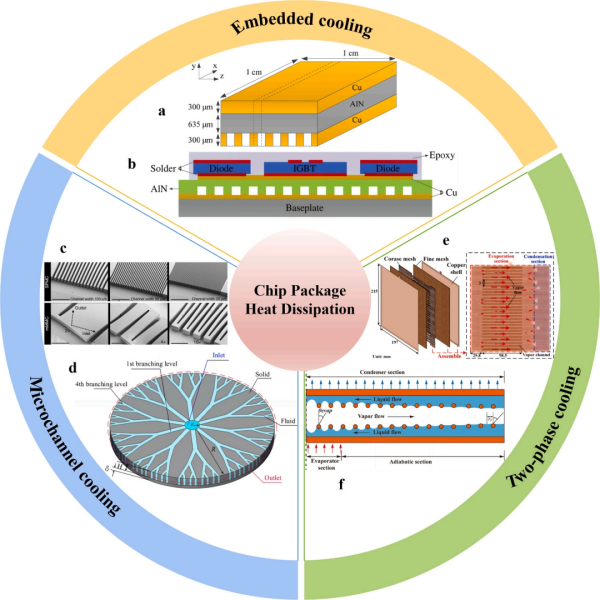

图2.先进芯片封装的代表性冷却解决方案。(a)具有微通道DBC的3D结构[5]。(b)嵌入DBC板的铜层或陶瓷层中的冷却通道[11]。(c)前窄后宽的通道[4]。(d)Y形通道[7]。(e)微通道VC的详细信息[12]。(f)冷凝器和蒸发器中液-汽界面的液体流动原理[13]。

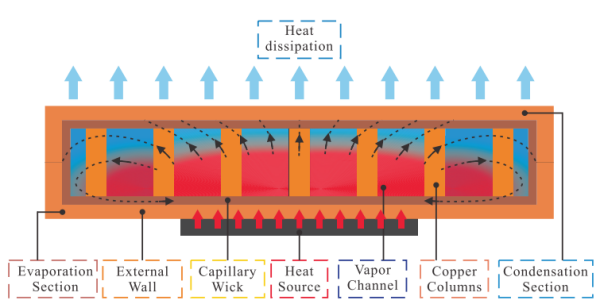

图3. VC IHS的横截面示意图。

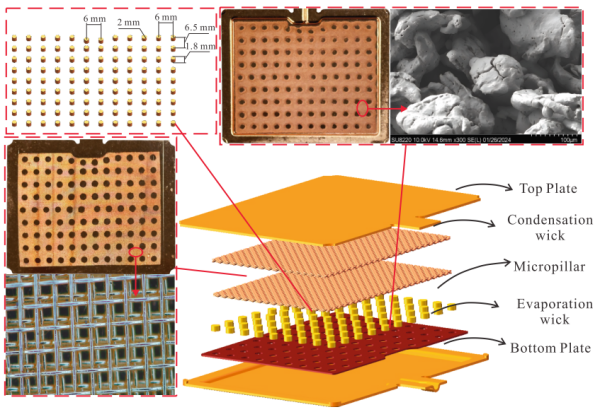

图4.所制造的VC IHS的3D结构和关键内部特征。

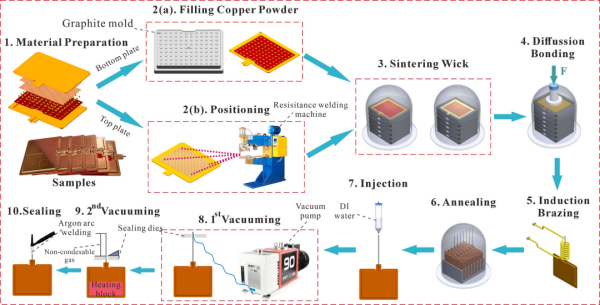

图5. VC IHS的主要制造工艺和设备。

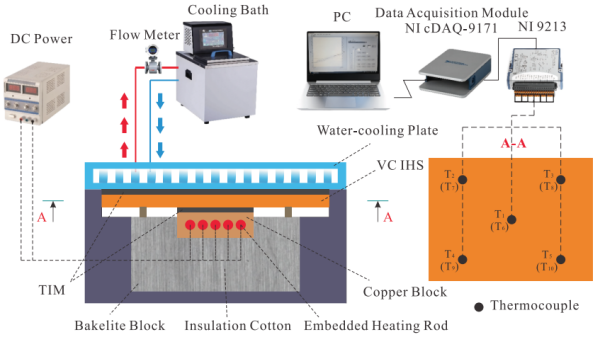

图6. VC IHS传热性能实验系统。

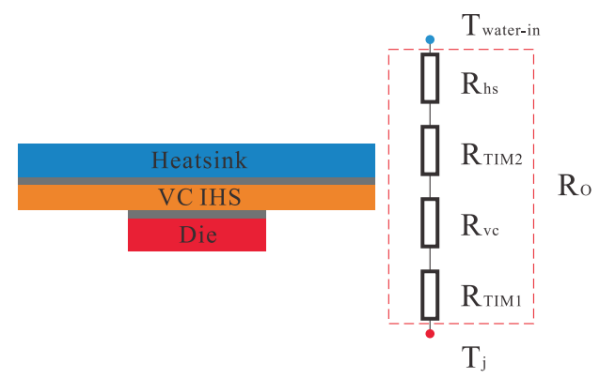

图7.传热路径热阻的简化示意图。

图8.简化模型的X、Y和Z方向。

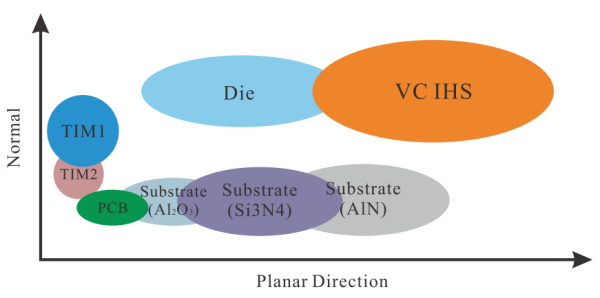

图9.各部件导热系数的简图。

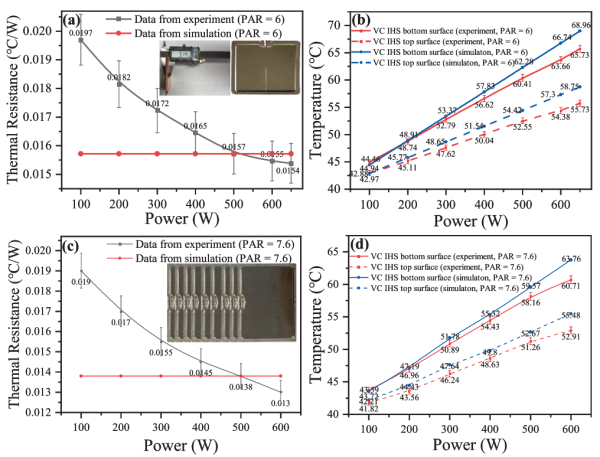

图10.实验和模拟结果的比较。(a)PAR = 6时的热阻。(b)PAR = 6时VC IHS的表面温度分布。(c)PAR = 7.6时的热阻。(d)PAR = 7.6时VC IHS的表面温度分布。

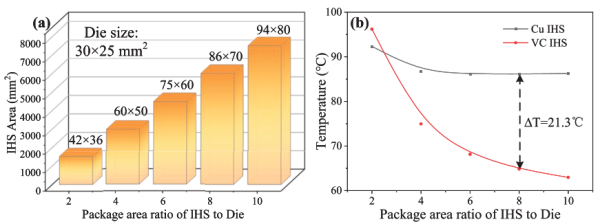

图11. PAR对IHS缩放和热响应的影响。(a)不同PAR值的IHS尺寸。(b)500 W时Cu IHS和VC IHS的最大管芯Tj。

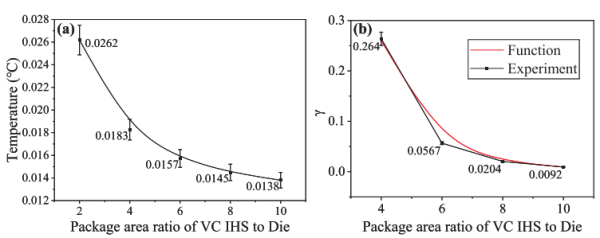

图12. VC-IHS在500 W时的热性能和模型拟合。(a)热阻与PAR的关系。(b)γ与PAR的关系:拟合函数和实验。

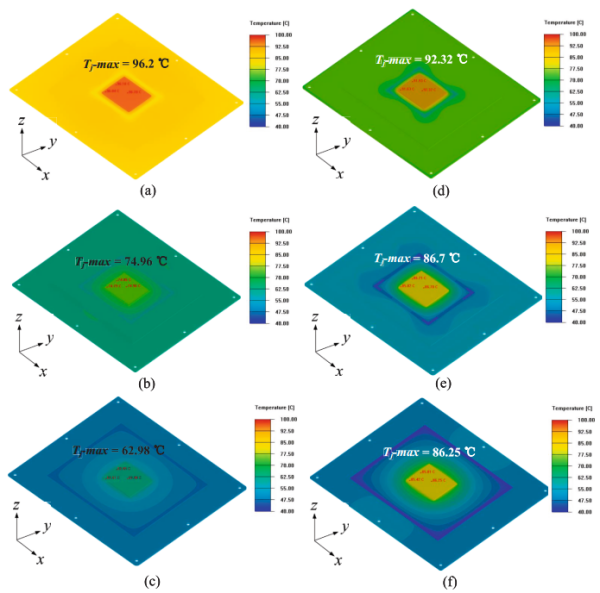

图13. 500 W时不同PAR下的芯片温度图。(a-c)VC IHS,PAR = 2、4、10;(d-f)Cu-IHS,PAR = 2、4、10。

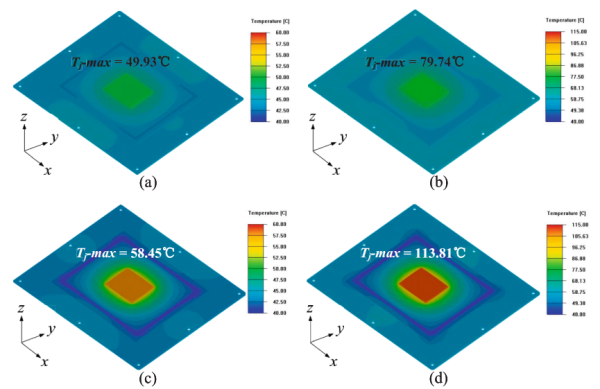

图14.不同功率下PAR = 8(IHS/裸片)时的裸片温度图。(a,b)VC IHS:200 W和800 W;(c,d)Cu-IHS:200 W和800 W。

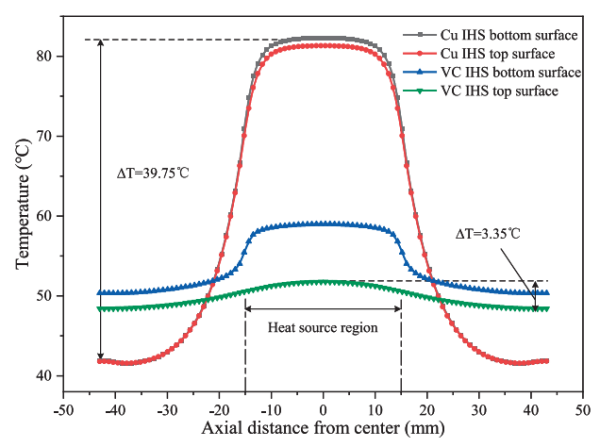

图15. PAR = 8时Cu IHS和VC IHS的表面温度分布。

图16. Cu IHS和VC IHS的芯片变形与功率的关系。