浪潮&华科!开发新型微通道液冷散热器,芯片温度降 4.28K

来源 | Applied Thermal Engineering

链接 | https://doi.org/10.1016/j.applthermaleng.2025.128740

01

背景介绍

在云计算、人工智能与 5G 通信技术高速发展的当下,高性能芯片的功率密度大幅提升,对热管理系统提出了极为严苛的要求 —— 有效的散热不仅是保障电子元器件可靠性、性能与使用寿命的关键,更是数据中心、大功率计算等场景突破技术瓶颈的核心环节。传统风冷技术因散热能力有限,已难以满足下一代电子设备的冷却需求,而液冷技术凭借更优异的热性能,逐渐成为主流选择。

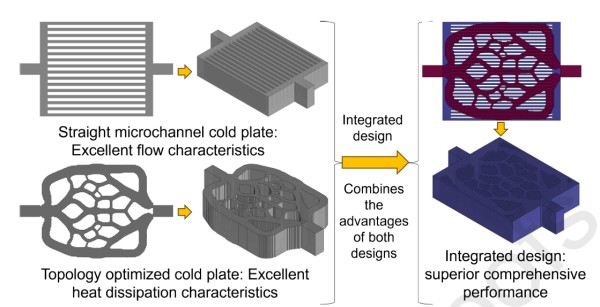

液冷技术主要分为直接液冷(如浸没式、喷雾式、射流冲击冷却)与间接液冷,其中基于冷板散热器的间接液冷因结构紧凑、成本低、噪音小且技术成熟,在工程中应用广泛。不过,现有冷板通道设计仍存在短板:直微通道虽流动特性好、运行稳定且压降低,却因流量分布均匀性不足,无法解决空间非均匀热负荷下的芯片热点问题;拓扑优化结构虽能通过引导冷却液流向高发热区域实现高效散热,却常伴随流动阻力增大、几何结构复杂等问题,既增加冷却液泵送功耗,也给制造带来挑战。

更关键的是,当前研究中,将拓扑优化结构与传统微通道在统一设计框架下直接融合,以协同发挥两者优势的方案仍存在明显空白。为此,一种融合拓扑优化与微通道设计的新型液冷散热器被提出,其通过多目标优化框架平衡冷板平均温度与功率损耗,既保留微通道的优良流动特性,又借助拓扑优化区域强化散热,为高 heat flux 芯片冷却提供了更具实用性的技术方向。

02

成果掠影

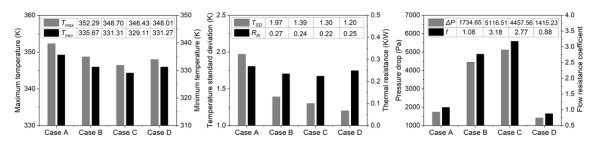

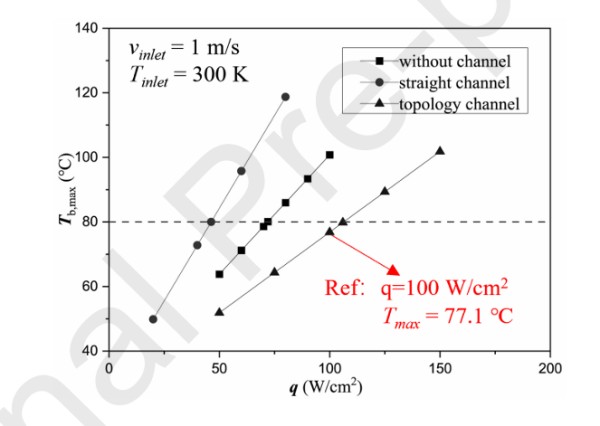

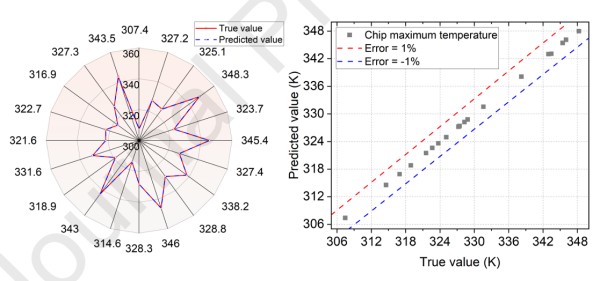

近日,华中科技大学邵双全团队携手浪潮集团李俊山针对高 heat flux 芯片散热难题,研发出融合拓扑优化与微通道设计的新型液冷散热器。该设计整合直微通道优良流动特性与拓扑优化结构高效散热优势,通过多目标优化框架实现冷板平均温度与功率损耗的双重最小化,平衡热性能与水力性能。与传统直微通道设计(Case A)相比,新型集成结构(Case D)实现 4.28 K 的芯片温度降低与 319.42 Pa 的压降减少,同时大幅提升温度均匀性;而拓扑优化结构(Case C)虽能使芯片最高温度降低 5.86 K,但集成设计在实用性与综合性能上更在不同 coolant 流量(0.3-0.8 L/min)、入口温度(293.15-303.15 K)及热 flux(20-100 W/cm²)条件下,集成设计均保持稳定高效性能。例如,当热 flux 为 100 W/cm² 时,提升 coolant 流量可使芯片最高温度降低 4.1 K,且热阻随流量增加显著下降,展现出对复杂工况的强适配性。为集成设计方案构建芯片最高温度预测关联模型,基于响应面法与 80 组参数化仿真数据训练,模型 R² 值达 0.999,测试集平均绝对误差 0.375、均方根误差 0.118,所有预测值与真实值偏差在 ±1% 以内,可快速估算热行为,为实时热控制与设计筛选提供实用工具。

该研究为高功率设备冷板设计提供可扩展策略,虽集成设计增加制造复杂度,但金属激光粉末床熔融等先进增材制造技术可实现其加工;未来有望拓展至电动汽车电池、航空航天电子等热管理关键领域,为相关场景提供高效散热解决方案。研究成果“Investigation on liquid-cooled heat sink integrating topology optimization and microchannel design for high heat flux chip cooling”为题发表在《Applied Thermal Engineering》。

03

图文导读

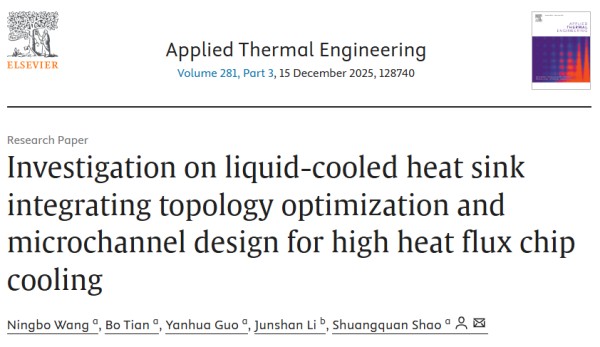

图 1:冷板二维拓扑优化问题示意图

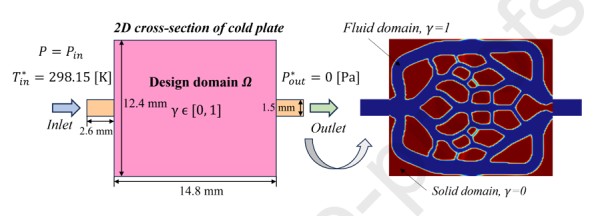

图 2:拓扑优化计算框架与网格独立性验证

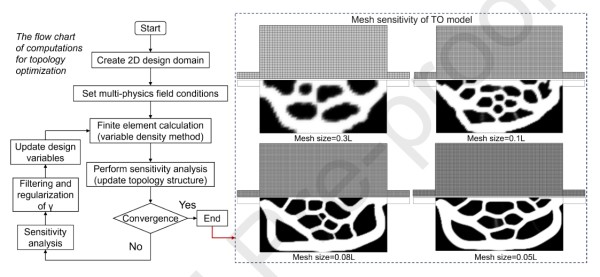

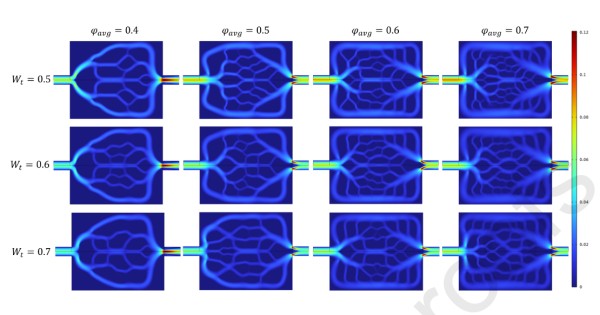

图 3:不同目标权重系数与平均流体体积分数下冷板的拓扑优化结果

图 4:不同目标权重系数与平均流体体积分数下的流速分布

图 5:拓扑优化与微通道设计融合流程图

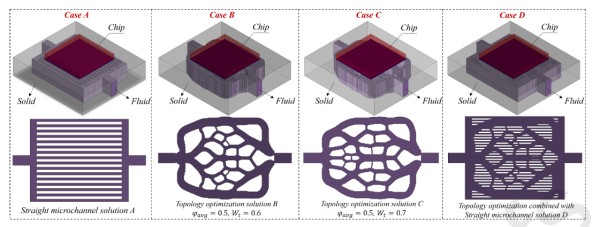

图 6:冷板三维结构示意图。

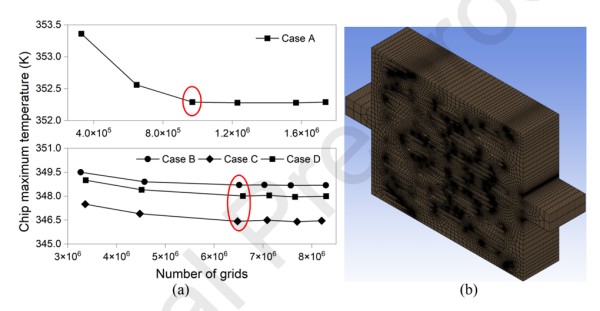

图 7:芯片最高温度随网格数量的变化(a)及方案 D 的网格图(b)

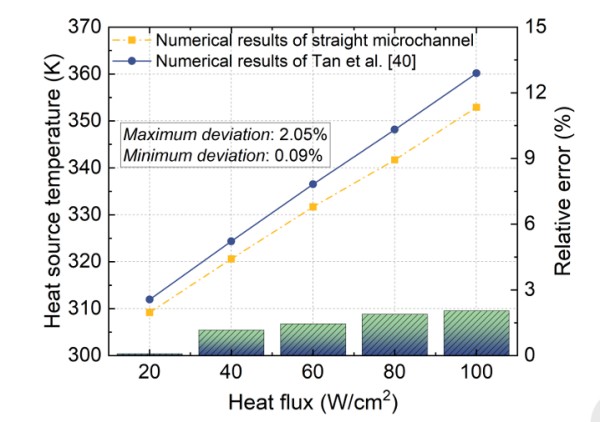

图 8:不同热流密度下直微通道热源温度验证

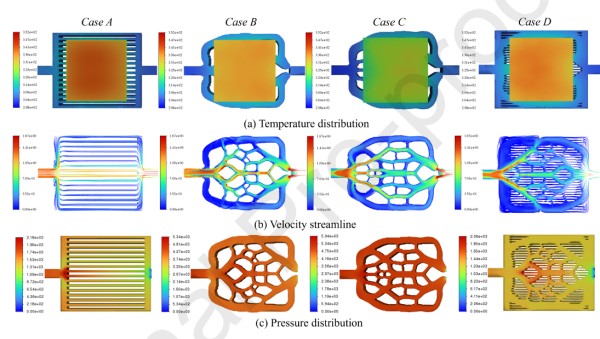

图 9:不同冷板方案的温度分布(a)、流速流线(b)及压力分布(c)

图 10:不同冷板结构下关键性能指标对比

图 11:本研究与文献 [44] 中拓扑优化散热器性能对比

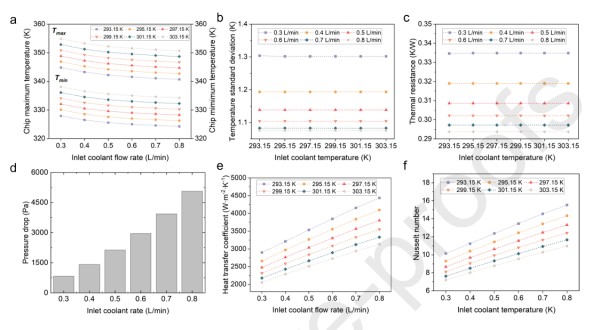

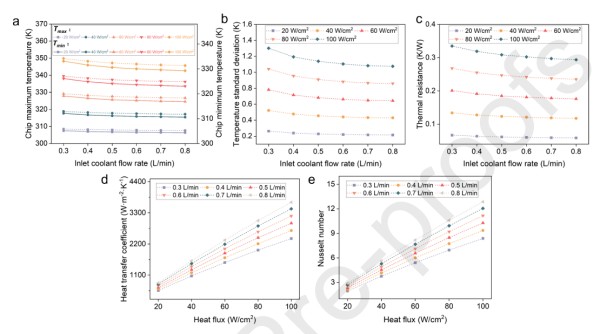

图 12:拓扑优化与微通道设计融合冷板在不同冷却液流量和温度下的芯片最高 / 最低温度(a)、温度标准差(b)、热阻(c)、压降(d)、传热系数(e)及努塞尔数(f)对比

图 13:拓扑优化与微通道设计融合冷板在不同热流密度和冷却液流量下的芯片最高 / 最低温度(a)、温度标准差(b)、热阻(c)、传热系数(d)及努塞尔数(e)对比

图 14:关联模型预测值与真实值对比