清华微通道两相流新进展,突破电子器件热管理瓶颈

来源 | International Journal of Heat and Mass Transfer

链接 | https://doi.org/10.1016/j.ijheatmasstransfer.2025.127885

01

背景介绍

第三代半导体(SiC、GaN)因高电子饱和速度、击穿场强及功率密度,广泛用于 HEMT 等大功率器件,但芯片级热流密度常超 1000 W/cm²,且功率 IC 集成度提升进一步加剧发热。SiC 材料特性:4H n 型 SiC 热导率 310 W/(mK),热阻仅 0.01129 K/W(为单相水冷的 0.9%、自然风冷的 0.001%),允许结温达175℃(硅片仅 85℃),适配两相沸腾冷却。热流密度过高易导致局部热点,引发热应力与器件失效,需创新冷却方案。

02

成果掠影

近日,清华大学孙波团队针对第三代碳化硅(SiC)芯片(如 HEMT 器件)超 1000 W/cm² 的超高热流散热难题,提出一种嵌入式分层微通道多孔铜芯散热器,通过去离子水两相流沸腾实现高效冷却 。 该设计结合分配歧管与分层多孔铜芯,平衡大量气泡成核位点与优异渗透性,实验测得临界热流密度(CHF)达 1682 W/cm²,在 3.0 ml/s 流量下性能系数(COP)超19000(仅需 89 mW 泵功即可带走 1682 W/cm² 热流),较同流量单相微通道 COP 提升 3 倍;模拟预测 CHF 最高可达4000 W/cm²,且冷却过程中芯片温度均匀性优异,能缓解热应力,有效突破高功率电子器件热管理瓶颈,为 SiC 等宽禁带半导体散热提供核心方案。研究成果“Two-Phase Flow Boiling for Ultra-High Heat Flux SiC Chip Cooling”为题发表在《International Journal of Heat and Mass Transfer》

03

图文导读

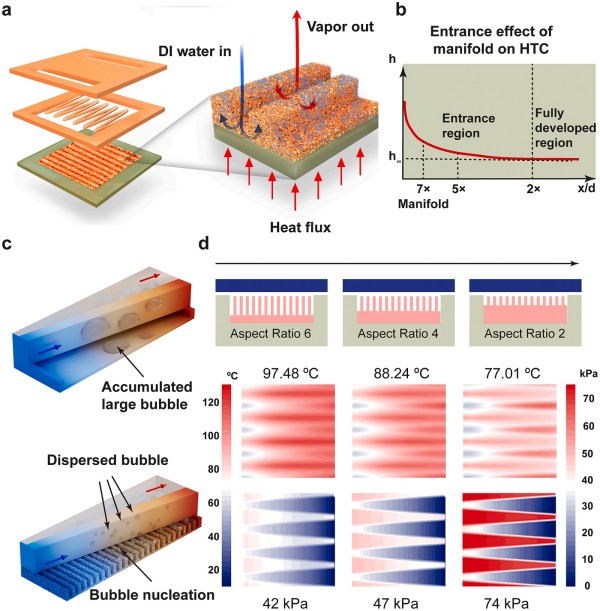

图1.嵌入式多级多孔铜芯散热器结构示意图及仿真设计。a)具有分级多孔歧管微通道(PMMC)的嵌入式热沉的结构图。b)歧管入口对传热系数(HTC)的影响。c)PMMC与平板结构在沸腾传热方面的比较。d)在2500 W/cm²热通量和3.8 ml/s流速下,不同AR的热工水力性能模拟结果的比较。

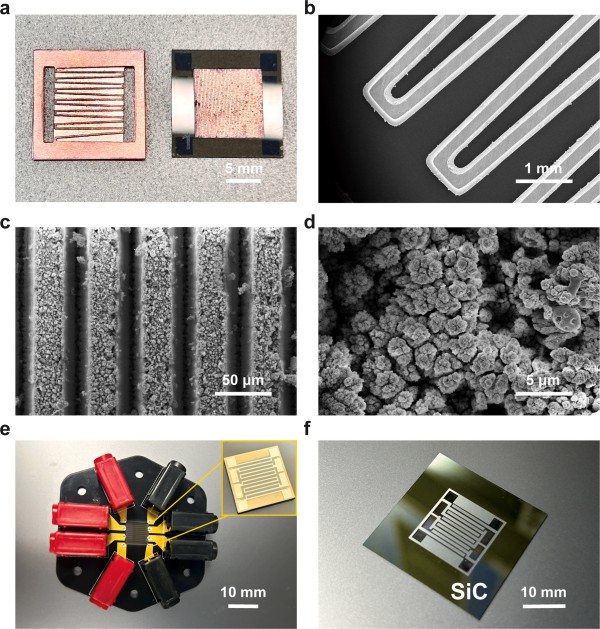

图2. SiC芯片与嵌入多孔Cu沸腾芯的SEM图像和照片。a)激光处理的铜歧管微通道和具有嵌入的多孔Cu沸腾芯的SiC芯片的照片。b - d)具有包括100 μm、50 μm和25 μm的不同宽度的平行微通道的多孔Cu沸腾芯的SEM图像。e)耐高温陶瓷芯片印刷电路板的照片。f)具有磁控溅射电极掩模的SiC芯片的上表面的照片。

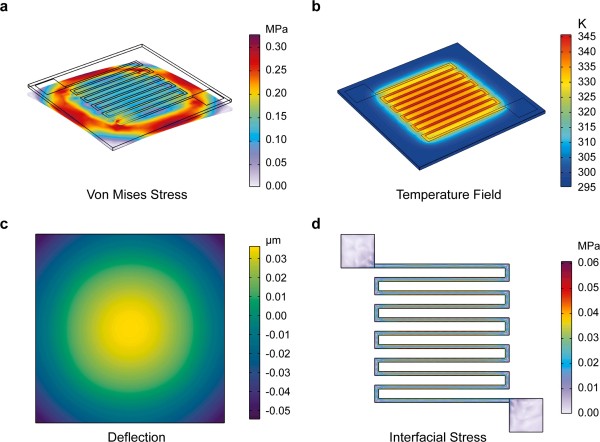

图3.电极设计和焦耳效应热膨胀应力评估。a)碳化硅衬底中的Von Mises应力。b)加热回路的热通量为2500 W/cm²、对流传热系数为2×10^5 W/(m·K)时的温度分布。c)碳化硅衬底相对于冷却剂侧平面的偏移距离。d)蛇形电极的界面应力分布。

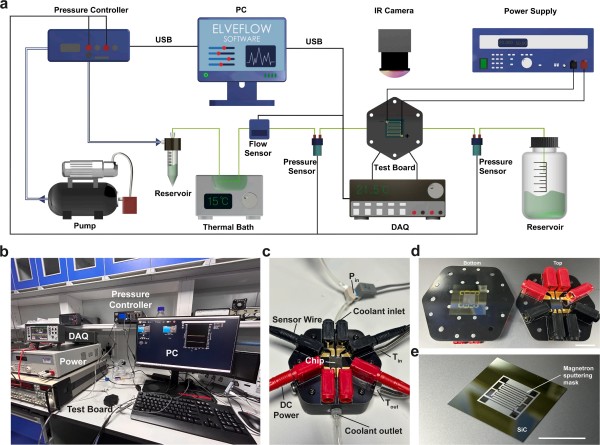

图4.微流控测试平台示意图及照片。a)微流控测试台示意图。b)微流控测试台照片。c)测试板的照片。d)PCB板的正面和背面,比例尺为1.5 cm。e)不锈钢磁控溅射掩模,用于制作设计的电极图案,比例尺为1cm。

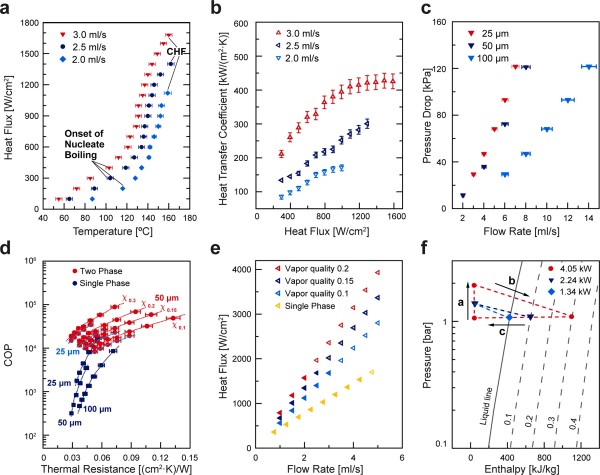

图5.嵌入式散热器的热工水力性能测试。a)不同体积流量的热沉热通量和温升曲线。b)不同体积流量的传热系数和热流密度曲线。c)不同通道宽度和歧管下泵送功率与流量之间的关系。d)100 µm、50 µm和25 µm微通道宽度的COP和热阻。e)大流量下的热流密度两相流和单相流。实心标记表示实验数据,空心标记表示数值模拟数据。f)相变热压焓图。红色代表2 bar绝对压力下的最大散热功率,蓝色代表两相流,天蓝色代表相同压力下的单相流。

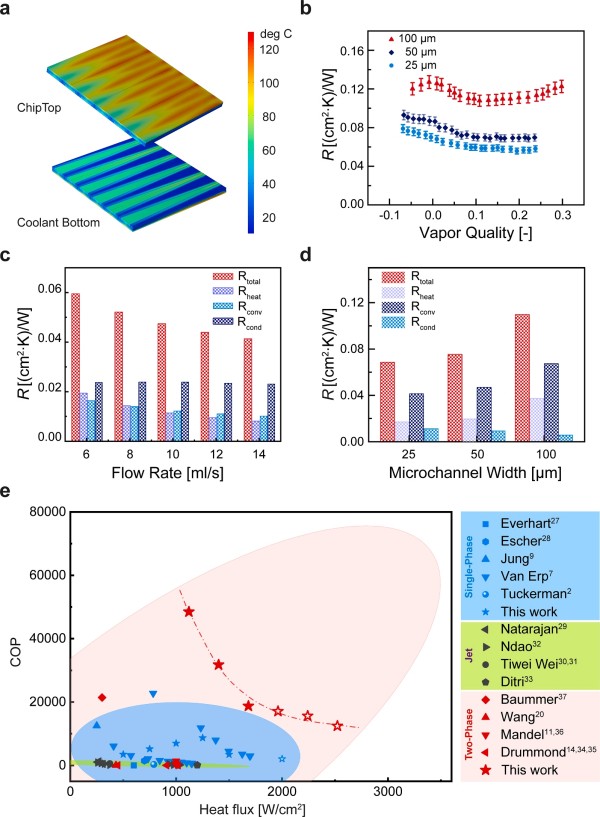

图6.温度均匀性、热阻分析和COP评估。a)加热区域上的温度均匀性。它是热物理性质的实验校准输入参数的数值模型结果。b)总热阻取决于通道宽度和蒸汽质量,流速为1 ml/s,热通量为200-1000 W/cm²。c)在不同流量下,25 μm微通道宽度和AR 4的总热阻击穿。热流密度为1500 W/cm²。d)在1 ml/s的流速和1000 W/cm²的热通量下在不同微通道宽度下的总热阻击穿。e)单相冷却、射流冲击和两相冷却的基准测试[9,14,16,18,21,27,34 -44]根据95%置信度椭圆收集了以前研究人员的数据。开放的星星符号表示预测值,而封闭的星星是测量值。