吉大团队报道,嵌入式微通道两相冷却综述

来源 | Energy

链接 | https://doi.org/10.1016/j.energy.2025.134575

01

背景介绍

在全球能源转型与可持续发展的关键阶段,“碳中和” 目标推动着各行各业向高效、低碳方向变革,而电子芯片作为 “智能制造” 与 “碳中性” 实现的核心支撑,正迎来性能与需求的双重爆发。从新能源汽车的功率控制、数据中心的云端运算,到无线通信的信号处理、生物医药的精准分析,再到航空航天的极端环境应用,芯片已深度渗透到民用、工业乃至国防领域的每一个关键环节,成为驱动技术进步的 “隐形引擎”。

然而,芯片性能的飙升也带来了严峻的 “热量挑战”。无论是 MOSFET、IGBT 等功率芯片,还是 CPU、GPU 等计算芯片,在高速运算过程中都会产生大量热量 —— 若热量无法及时消散,芯片温度将急剧升高,不仅会导致运算性能衰减、使用寿命缩短,一旦突破允许工作温度上限(通常在 85℃-100℃),甚至会直接烧毁失效。早有研究证实,芯片温度每升高 10℃,可靠性就会下降 50%;反之,温度每降低 1℃,故障率可减少 4%。更触目惊心的是,国际半导体技术路线图指出,超 50% 的芯片失效源于热管理不足,仅高温一项因素,每年就导致近 55% 的芯片故障,热管理已成为制约芯片性能释放的核心瓶颈。

芯片技术的迭代正让散热压力呈几何级增长。一方面,芯片特征尺寸不断缩小,从传统的微米级迈向纳米级,而封装与微加工技术的进步又推动芯片集成度持续提升 —— 从二维组装到三维堆叠,芯片结构愈发复杂,局部热点更集中,热流密度随之飙升;另一方面,芯片材料从传统硅基向 GaN、SiC 等宽禁带材料升级,输出功率显著提高,但自身热容却不断降低,抗瞬态热冲击能力减弱,热失效风险进一步加剧。当多个芯片组成功率模块时,芯片间的温差还会引发基板热膨胀梯度不均,导致热应力分布失衡,最终造成机械损伤、限制整体性能。

传统散热方式早已难以应对这场 “热量危机”。以强制空气对流为例,即便优化了散热鳍片的形状、排列与数量,其散热能力仍受限于空气的传热系数,在高功率密度芯片面前显得力不从心;常规液冷虽能提升传热效率,但较长的热传递路径、较大的流阻与温度分布不均问题,仍无法满足三维堆叠芯片等复杂结构的散热需求。在此背景下,如何高效散出芯片工作过程中产生的热量,在高热流密度条件下实现高效热管理,已成为学术界与产业界共同关注的焦点,也催生了以嵌入式微通道两相冷却为代表的新一代散热技术的研发热潮。

02

成果掠影

近日,吉林大学黄海珍、张天时教授团队聚焦嵌入式微通道两相冷却技术,系统综述梳理了电子芯片热管理领域的前沿研究成果与发展方向,为高功率密度芯片的散热难题提供了清晰的技术路径参考。

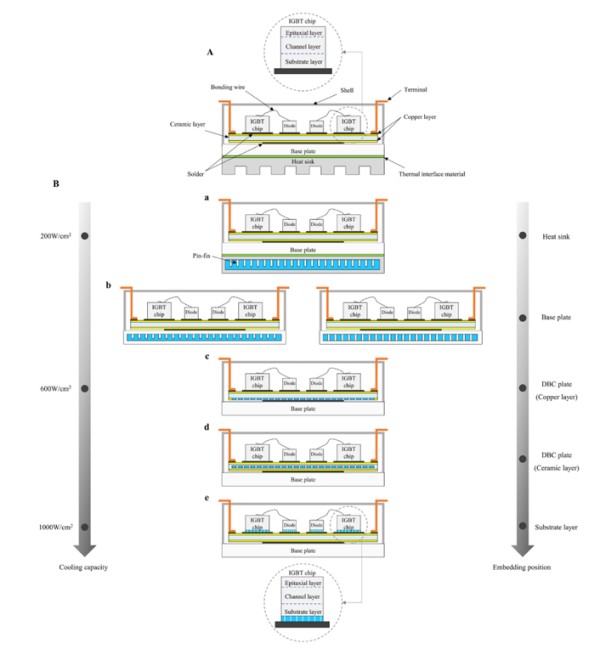

传统冷却通道多位于散热器、基板等芯片外部结构,热传递路径长、热阻高。而嵌入式冷却技术将通道逐步向芯片内部热源靠近,从基板层延伸至 DBC 板(直接覆铜基板),最终嵌入芯片内部的衬底层,使冷却介质与产热区(如 IGBT 的沟道层)近乎直接接触,实现 “原位散热”。散热能力也从传统的 200W/cm² 逐步提升至 1000W/cm² 以上,其中芯片衬底层嵌入式冷却为当前最前沿方向,已实现冷却通道与芯片器件的一体化协同设计,突破了 “芯片与散热系统分离设计” 的传统思维。

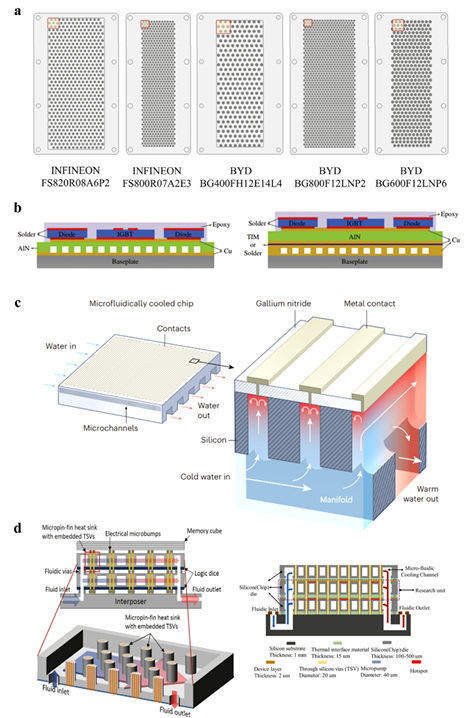

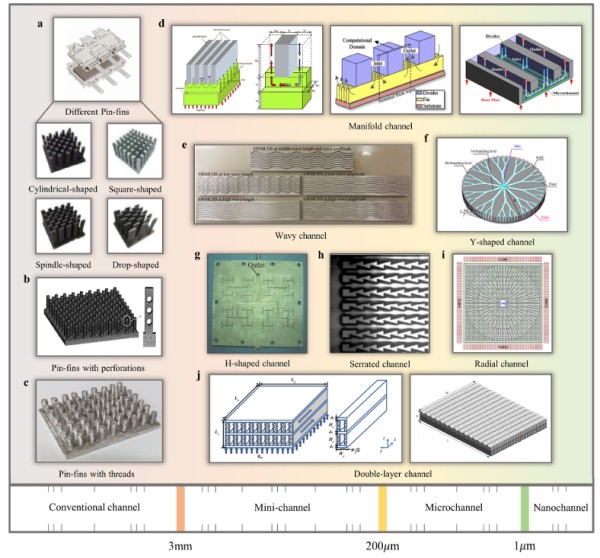

通道尺寸:从 “常规通道” 到 “微纳通道”为适配芯片微型化、高密度趋势,冷却通道尺寸持续缩小:液压直径从常规通道的 3mm,逐步缩减至微型通道的 200μm、微通道的 1μm,甚至突破至 1μm 以下的纳米通道。与常规通道相比,微通道在相同体积下拥有更大传热面积,对流换热过程中热边界层更薄,散热性能显著增强。目前行业通过优化微通道的数量、截面形状、深宽比,或在通道内壁加工微鳍、微柱等扰动结构,进一步提升传热效率,同时通过歧管通道、双层通道等创新设计,解决长通道带来的进出口温差与压降过大问题。

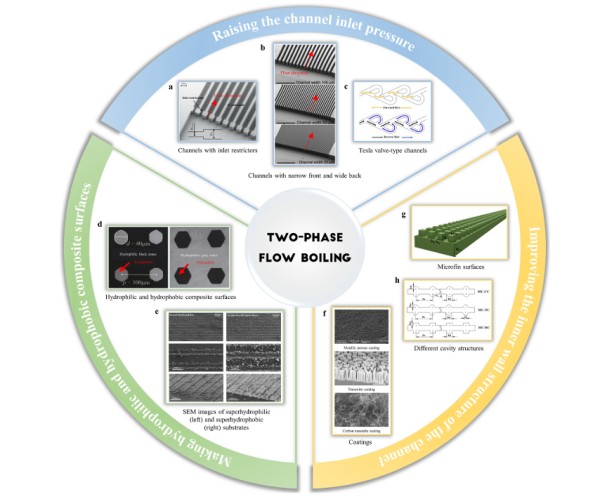

冷却介质:从 “单相冷却” 到 “两相冷却”单相冷却依赖介质的显热传递,散热效率受限于介质热容;而两相冷却利用冷却介质(如氟化液、自湿润流体)的相变潜热,在相同热负荷下所需介质流量更少,传热效率实现量级提升,更适配高功率密度芯片需求。针对微小尺度下两相流沸腾易出现的 “流动不稳定”(如蒸汽回流导致通道干涸)与 “膜沸腾”(壁面被蒸汽膜覆盖,热阻骤增)问题,研究提出三大解决方案:一是通过增加通道入口压力、设计 “前窄后宽” 通道或特斯拉阀式通道,抑制蒸汽回流;二是制备亲水 - 疏水复合表面,结合超亲水表面防干涸、超疏水表面促沸腾的优势,稳定沸腾过程;三是通过烧结、涂层等技术优化通道内壁微观结构(如金属多孔涂层、纳米线阵列),增加气泡形核点,加速气泡脱离。研究成果以“Thermal management enhancement of electronic chips based on novel technologies”为题发表在《Energy》期刊。

03

图文导读

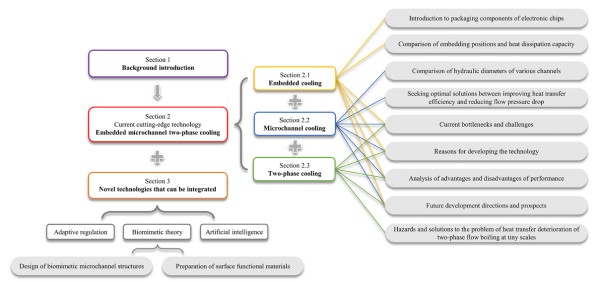

图1. 本文综述的整体结构与撰写逻辑。

图2. IGBT 模块及冷却通道不同嵌入位置的示意图。A. IGBT 模块;B. 冷却通道的不同嵌入位置:(a)散热器;(b)基板;(c)DBC 板(直接覆铜基板)的铜层;(d)DBC 板的陶瓷层;(e)芯片内部的衬底层。

图3. 解决微小尺度下两相流沸腾传热恶化问题的措施(a)带入口限流装置的通道 ;(b)前窄后宽的通道;(c)特斯拉阀式通道;(d)亲水 - 疏水复合表面;(e)超亲水(左)与超疏水(右)基底的扫描电镜(SEM)图像;(f)涂层;(g)微鳍表面;(h)不同的凹腔结构。

图4. 部分代表性冷却通道(a)不同类型的针翅;(b)带穿孔的针翅;(c)带螺纹的针翅;(d)歧管通道(e)波纹通道;(f)Y 型通道;(g)H 型通道;(h)锯齿形通道;(i)径向通道;(j)双层通道。

图5. 解决微小尺度下两相流沸腾传热恶化问题的措施(a)带入口限流装置的通道 ;(b)前窄后宽的通道;(c)特斯拉阀式通道;(d)亲水 - 疏水复合表面;(e)超亲水(左)与超疏水(右)基底的扫描电镜(SEM)图像;(f)涂层;(g)微鳍表面;(h)不同的凹腔结构。

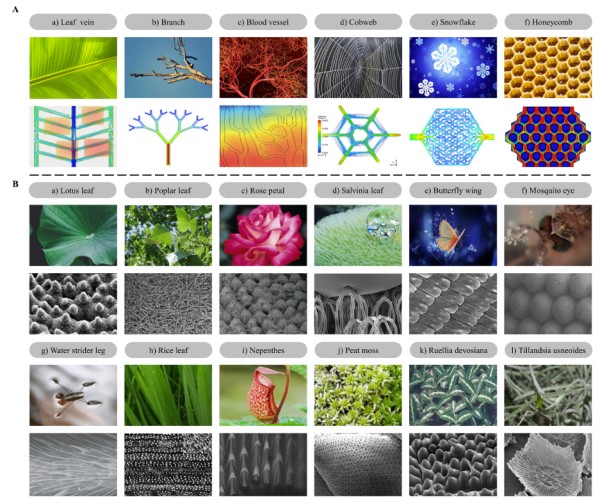

图 6. 仿生微通道结构与仿生表面功能材料 A. 仿生微通道结构:(a)叶脉;(b)树枝 ;(c)血管;(d)蜘蛛网;(e)雪花;(f)蜂巢;B. 仿生表面功能材料:(a)荷叶 ;(b)杨树叶;(c)玫瑰花瓣;(d)槐叶萍叶片;(e)蝴蝶翅膀;(f)蚊子复眼 ;(g)水黾腿;(h)水稻叶片;(i)猪笼草;(j)泥炭藓;(k)紫花芦莉草;(l)松萝铁兰。