电池热管理技术全景解析:从温控原理到技术路径的差异化竞争

00

背景

电池热管理系统就像一位隐形管家,默默维持着电池的最佳状态。它对新能源汽车至关重要,直接影响电池寿命、续航里程与安全性,决定着用户的驾乘体验。

从行业数据来看,电池热管理系统性能优劣,能使电池寿命相差 2-3 年,续航里程在极端工况下波动可达 100-200 公里,可见其影响之大。

从电化学特性看,温度通过三重机制影响电池表现:

低温环境(<15℃)

:电解液黏度随温度降低呈指数级上升,锂离子迁移率下降 30%-50%,导致电池内阻增大(-20℃时内阻是 25℃的 3-4 倍),可用容量衰减 30%-50%,峰值功率降低 60% 以上;

高温环境(>40℃)

:加速 SEI 膜分解(每升高 10℃,分解速率提升 2-3 倍),触发电解液氧化等副反应,产热速率超过散热能力时,将引发热失控链式反应(从电芯热失控到模组扩散仅需 2-5 分钟);

温度一致性

:电池组内温差超过 5℃时,会导致单体容量失衡,循环寿命缩短 20%-30%。

而要实现这一目标,不同车企根据自身需求和技术路线,采用了多种不同的电池热管理技术。

01

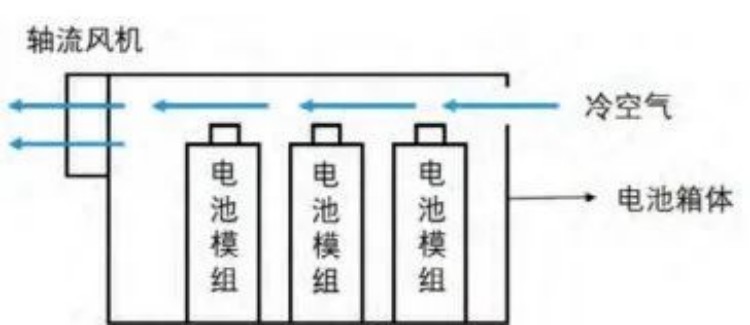

风冷:经济实用的基础款

风冷是利用空气流动带走电池热量,分为自然对流风冷和强制对流风冷。自然对流风冷结构简单,无额外动力设备,靠热空气自然上升形成对流散热,但散热效率低,仅适用于电池产热少的小型车或早期电动车。强制对流风冷增加了风扇、风道,通过风扇强制推动空气流动,散热效果优于自然对流风冷,在一些对散热要求不高的车型中常见。

比如早期的日产 Leaf 就采用了强制对流风冷系统,其电池组布局在底盘下方,通过风扇将车外空气引入电池舱,与电池进行热交换后再排出车外。在车辆正常行驶且环境温度适宜时,该系统能基本维持电池温度,但在高温天气下,由于外界空气温度高,散热效果明显下降,电池温度容易升高,影响电池性能和寿命。

另外,国内的众泰云 100 也曾采用自然对流风冷,由于其电池容量小、功率低,产热较少,自然对流基本能满足需求,但在长时间高负荷行驶时,电池温度还是会有一定程度的上升。

不过,风冷受空气比热容小、导热系数低的限制,散热效率有限,且受环境温度影响大。在高温环境下,外界空气温度高,散热温差小,散热效果大打折扣;低温时,空气温度低,不仅无法有效散热,还可能使电池温度降得过低。而且,风冷系统需要较大的通风空间,这在一定程度上限制了电池包的空间布局。

02

液冷:散热高效的主力军

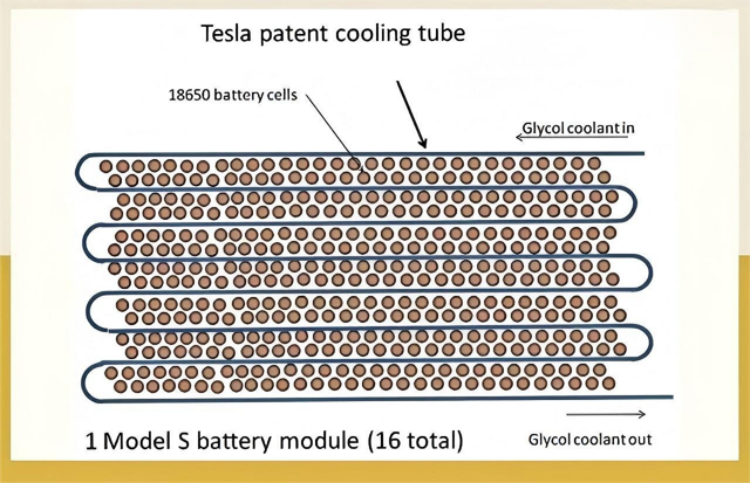

液冷系统通过冷却液循环带走电池热量。冷却液在电池冷却板中流动,吸收热量后,流至散热器与外界空气热交换,冷却后再回到冷却板。

特斯拉 Model 3 的液冷系统颇具代表性,其采用了蛇形管设计,将冷却管蜿蜒布置在电池组内部,与每个电池单体都能充分接触,确保散热均匀。在进行快充时,电池会产生大量热量,该液冷系统能快速将热量带走,使电池温度稳定在合理范围内,保证快充过程的安全和效率。据测试,在高温环境下进行快充,Model 3 的电池温度波动可控制在 ±2℃以内。

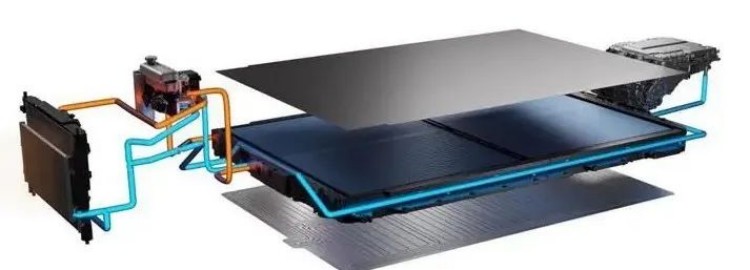

比亚迪汉 EV 则采用了板式液冷系统,冷却板覆盖在电池组的上下表面及侧面,形成全方位的散热网络。这种设计大大增加了散热面积,能更高效地将电池产生的热量散发出去。在激烈驾驶时,电池放电功率大、产热多,该系统能迅速响应,将电池温度控制在最佳工作区间,保障车辆的动力输出稳定。

液冷系统散热效果好,能精准控制温度,但结构复杂,涉及冷却液循环管路、水泵、散热器等众多部件,密封要求高,成本也较高。并且,冷却液泄漏可能腐蚀周边电气部件,带来安全隐患。冷却液泄漏后,可能会接触到电池电极、电路等部位,导致短路等故障,严重时甚至引发火灾。此外,冷却液的种类选择也很关键,需要考虑其比热容、沸点、冰点、腐蚀性等多种因素,不同的冷却液适用于不同的工况和环境。

03

相变材料冷却:新兴的温度调节能手

相变材料在温度变化时发生物态变化,吸收或释放大量潜热来调节电池温度。当电池温度升高,相变材料从固态变为液态吸收热量;温度降低时,从液态变回固态释放热量。将相变材料填充在电池模块间,可辅助散热,使电池温度更稳定。

不过,相变材料成本较高,添加后会增加电池组重量,降低能量密度,目前大规模应用还有一定难度。相变材料的相变温度范围需要与电池的最佳工作温度范围精准匹配,否则无法发挥最佳效果。而且,长期使用过程中,相变材料可能会出现老化、性能衰退等问题,影响热管理效果。此外,相变材料与电池模块的贴合工艺也十分重要,贴合不紧密会导致热量传递不畅,降低散热效率。

04

热泵技术:节能高效的双向调节专家

热泵技术基于逆卡诺循环原理,可实现热量双向传递,既能制冷又能制热。在寒冷天气为电池和座舱加热,炎热天气用于制冷。

小米 SU7 采用的双模热泵技术,将直接热泵和间接热泵结合,直接热泵为座舱供热,间接热泵兼顾座舱和电池加热,在 - 15℃时无需开启 PTC 就能维持座舱舒适温度,-20℃时仍能从空气中吸热补充热能,大幅降低能耗。实际测试表明,在 - 10℃环境下,开启热泵空调为电池加热,相比传统 PTC 加热,续航里程可提升 15%-20%。

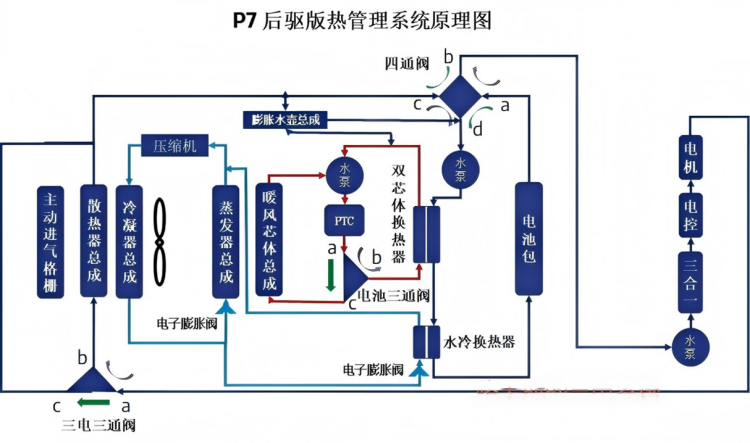

小鹏 P7 的热泵系统则采用了多热源融合技术,除了从空气中吸热外,还能回收电机、电控系统工作时产生的余热,提高能源利用率。在冬季低温环境下,该系统能将多种热源的热量整合起来,为电池和座舱供暖,使热泵的制热效率在低温下仍能保持较高水平。

但热泵技术复杂,成本高,在极寒环境下制热效果会受影响。在极寒环境中,外界空气温度极低,热泵系统的蒸发温度降低,导致系统的制热系数下降,制热能力减弱。而且,热泵系统中的压缩机、膨胀阀等关键部件在低温下的性能也会发生变化,可能出现故障,影响系统的正常运行。此外,热泵系统的控制策略也较为复杂,需要根据环境温度、电池温度、座舱温度等多个参数进行精确调节,对控制系统的要求较高。

05

电池加热技术:低温环境的续航救星

在低温环境下,电池性能下降严重,需要加热技术提升温度。常见的有传统膜加热和脉冲自加热技术。

传统膜加热采用 PTC 陶瓷或金属电热膜,利用焦耳效应产生热量,再传导至电池内部。其技术成熟、成本低、安全性高,但加热速度慢,能效低,温度均匀性差。例如,北汽新能源 EU5 早期车型就采用了 PTC 加热,在 - 10℃环境下,将电池从 - 5℃加热到 25℃需要 30 分钟左右,且电池不同部位的温度差可达 5-8℃。

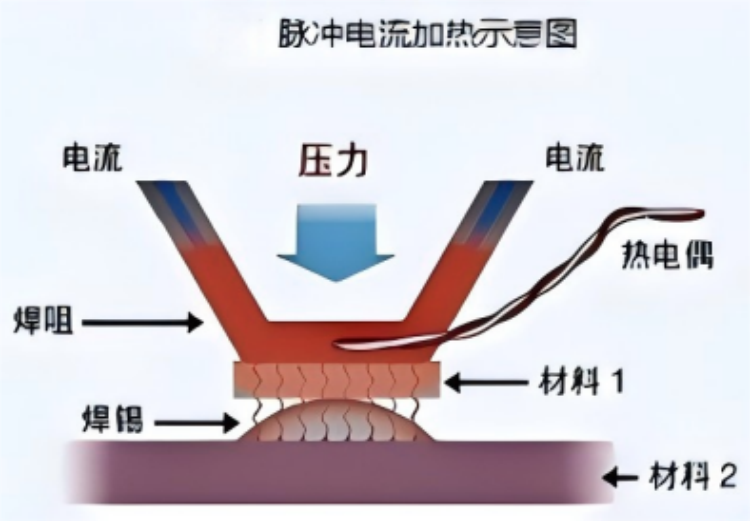

脉冲自加热技术则通过高频震荡电流或脉冲电流作用于电池,利用电池自身内阻发热。加热速度极快,能效高,全电池组均匀加热,但技术复杂,依赖高精度电池管理系统(BMS)控制,成本较高。特斯拉 Model Y 采用的脉冲自加热技术,在 - 15℃环境下,仅需 10 分钟就能将电池加热到 20℃,且电池各部位温度差可控制在 ±1℃以内,大大提升了低温下的电池性能。

脉冲自加热技术对电池管理系统的算法要求极高,需要精确控制电流的频率、幅值和持续时间,以避免对电池造成损伤。而且,该技术在不同电池类型和不同老化程度的电池上的应用效果存在差异,需要进行针对性的优化。此外,脉冲自加热过程中,电池内部的温度分布也需要密切关注,防止出现局部过热现象。

06

结语

总结来看,电池热管理系统是新能源汽车不可或缺的重要组成部分,其性能直接影响着电池的续航、寿命与安全。目前,风冷以经济实用成为基础选择,液冷凭借高效散热成为主流,相变材料冷却、热泵技术和电池加热技术则在不同场景下发挥着独特作用,各有优劣。随着新能源汽车技术的不断发展,未来这些热管理技术或将进一步优化,以更好地满足用户对车辆性能和安全性的更高需求。