冷板之后:从Nature到DARPA,液冷逐渐逼近晶体管

在算力不断膨胀的今天,AI、大模型、高性能计算正在重塑数据中心的热管理格局。传统风冷已难承载千瓦级热密度,冷板液冷虽强,却也逐渐逼近其物理上限。液冷是数据中心的未来。

随着IT设备功率密度的增加,液体越来越接近它。但是液体能接近多远呢?通过数据中心机柜的后门运行水循环系统已被广泛接受。接下来,系统一直在将水循环到特别核心组件(如 GPU 或 CPU)上的冷板。除此之外,浸入式系统将整个机架沉入介电液中,因此冷却液可以接触系统的每个部分。主要供应商现在提供针对沉浸感进行优化的服务器。

但还有更进一步的步骤。如果流体可以更接近热源——晶体管,那会怎样?如果冷却液在处理器内部流动怎么样?如何突破这一瓶颈?

00

引言——液冷,微流控

很早之前Microsoft系统技术总监Husam Alissa认为“微流控”这是一个令人兴奋的未来选择:“在微流体中,有时被称为嵌入式冷却,3D异构或集成冷却,我们将冷却带到芯片内部,非常接近运行工作的有源内核。这不仅仅是一个更好的冷却系统:“当你进入微流体领域时,你不再只是解决一个热问题。具有自己冷却系统的芯片可以从源头上解决问题,即硬件本身。

1981年,斯坦福大学的研究人员David Tuckerman和R F Pease提出将微小的“微通道”蚀刻到散热器中,可以更有效地去除热量。小通道具有更大的表面积,可以更有效地去除热量。他们建议,散热器可以成为VLSI芯片的一个组成部分,他们的演示证明微通道散热器可以支持每平方米800W的令人印象深刻的热通量。从那时起,这个想法在大学中一直存在,但只对数据中心的实际硅产生了切身影响。

2002年,斯坦福大学教授Ken Goodson、Tom Kenny和Juan Santiago成立了Cooligy,这是一家初创公司,其“有源微通道”设计令人印象深刻,其散热器直接内置在芯片上,以及一个巧妙的静音固态电动泵来循环水。该公司于 2005 年被 Emerson Network Power 收购。

随着半导体制造的发展并进入三维结构,集成液冷和加工的想法变得更加实用。从 1980 年代开始,制造商尝试在硅芯片上将多个组件相互叠加。在多层硅芯片的上层制作通道可能是冷却的快速最优方法,因为它可以通过简单地实现类似于散热器上的鳍片的微小凹槽开始。但这个想法并没有得到太多关注,因为芯片供应商希望使用3D技术来堆叠有源组件。这种方法现在被高密度内存所接受,Nvidia专利表明可能打算堆叠 GPU。在微处理器行业,冷却和加工被视为独立的学科。芯片必须设计成散热,但这是通过相对简单的方法完成的,使用导热材料将热量传递到铜散热器上。散热器可以通过蚀刻较小的通道来改进。

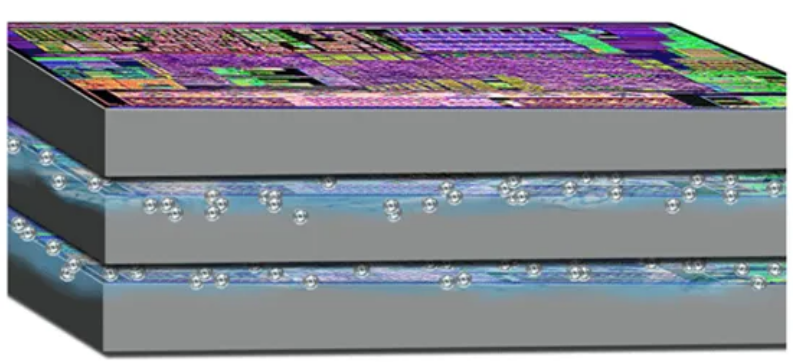

美国国防部高级研究计划署 (DARPA)与IBM、乔治亚理工学院 (Georgia Institute of Technology) 在“芯片内/芯片间强化散热”(ICECool)项目支持下,开发出一种基于电绝缘制冷剂散热解决方案,替代原有基于水的冷却方案,解决了芯片堆叠的散热问题。根据IBM Thomas J. Watson研究中心首席研究员Tim Chainer表示,这种方法能通过片上微流体通道实现制冷剂流动,有效降低超级电脑CPU的散热问题和成本。

DARPA的ICECool项目在基板、芯片或封装内部采用微流体通道冷却,以期通过“嵌入式”热管理方式克服远端冷却的局限。(来源:DARPA)

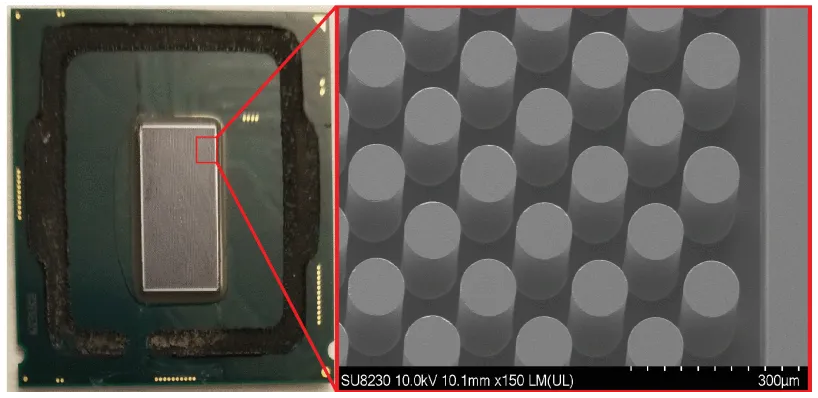

2021 年,包括 Husam Alissa 在内的 Microsoft 领导的团队使用直接蚀刻在标准现成英特尔酷睿 i7-8700K CPU 背面的“微针”鳍片。“我们实际上采用了现成的台式机级处理器,并移除了机箱,”他说。如果没有散热器盖和热界面材料(TIM),芯片的硅芯片就会暴露出来。“当那个芯片暴露出来时,我们应用蚀刻方法来雕刻出我们想要看到的通道,”他继续说道。这是一项微妙的任务,Alissa说:“你必须考虑你蚀刻的深度,这样你就不会影响硅的活性区域。最后,将CPU芯片的背面密封在3D打印歧管中,该歧管使冷却液在微引脚之间流动。然后对芯片进行超频以耗散 215W 的功率——是其热设计功率 (TDP) 的两倍多,该功率旨在安全处理而不会过热。令人惊讶的是,该芯片仅使用室温水就能够达到这一水平。通过歧管输送。该实验表明,与传统冷板相比,结点到入口的热阻降低了 44%,每瓦使用的冷却液量是其三十分之一。使用标准基准程序评估性能。

这是首次直接在标准消费类CPU上创建微流控通道,并在有源CMOS器件上通过微流控冷却实现了最高的功率密度。该小组在IEEE Xplore上报告说,结果表明,在不需要能源密集型制冷系统的情况下,可以更有效地运行数据中心。

芯片制造商所需要的只是批量生产带有蚀刻微引脚的处理器,并将它们包装在歧管上,以代替通常的散热器盖。如果像台积电这样的晶圆代工厂能够为他们的芯片提供内置的液体冷却,那将改变采用的动态。Alissa说,这也将使该技术能够进一步突破界限。

01

2020《Nature》论文——“冷却结构与芯片协同设计”的概念验证

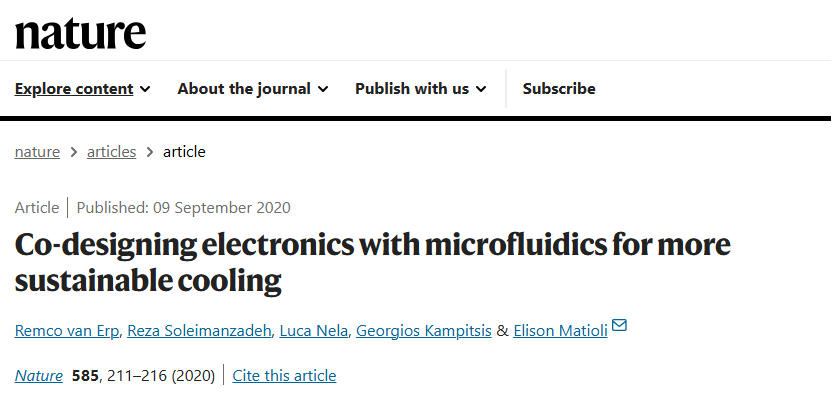

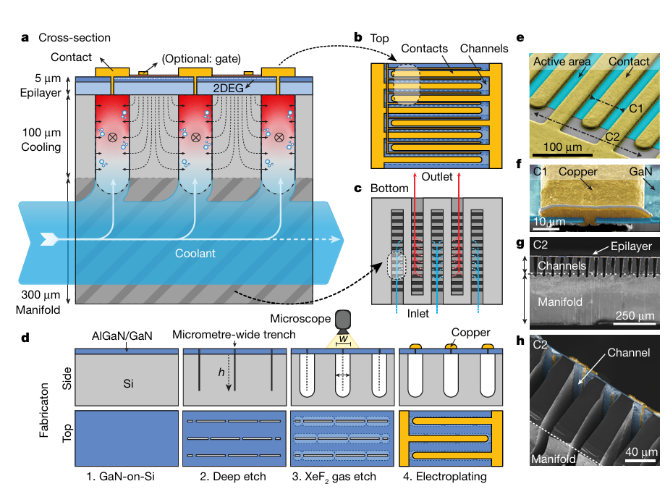

2020 年瑞士洛桑联邦理工学院(EPFL)在《Nature》发表了一篇题为《Co-designing electronics with microfluidics for more sustainable cooling》的论文,首次将“电子器件设计”与“微流体冷却”紧密融合,提出将冷却结构直接嵌入芯片硅片本体的“共设计”理念(Co-design)。

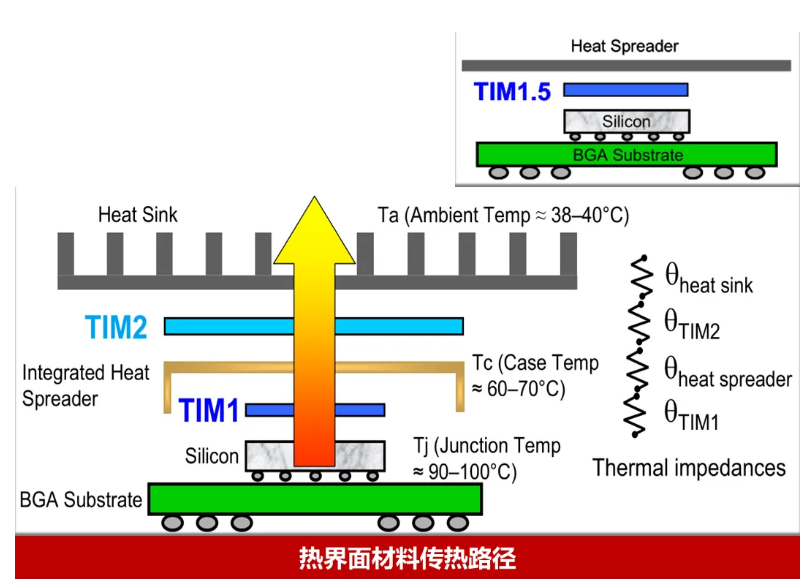

这项研究试图解决的是一个长期存在的热管理瓶颈:热源与冷却通道之间的距离过远,即使冷却技术本身再先进,在跨越封装界面、热界面材料(TIM)、热沉等多重热阻后,最终仍会因热阻积累导致效率大幅下降(传热路径如下图所示)。

EPFL 团队的思路是颠覆性的——直接在芯片本体(硅片)内刻蚀出微流体通道,让冷却液第一时间接触发热源,从源头上减少热阻。这种结构不仅需要高度的三维微制造工艺(包括深硅刻蚀、键合、绝缘层处理),也需要将冷却系统的压力、流量与芯片封装过程无缝集成。

(1)核心技术:微流体 - 电子共设计(Microfluidic-Electronic Co-Design)

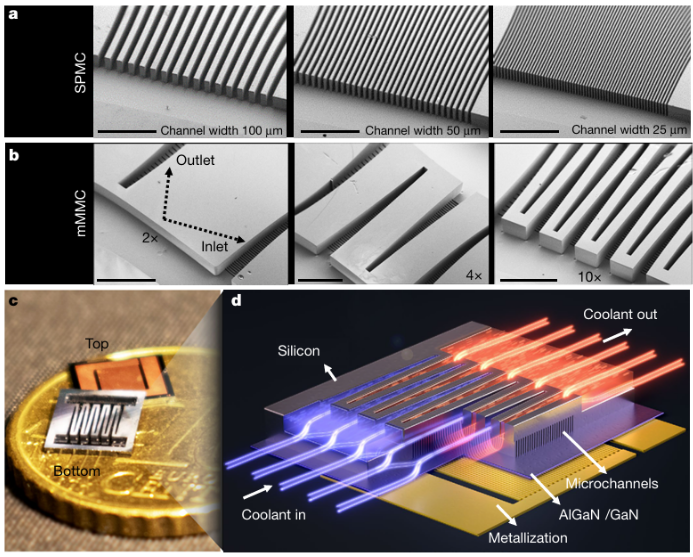

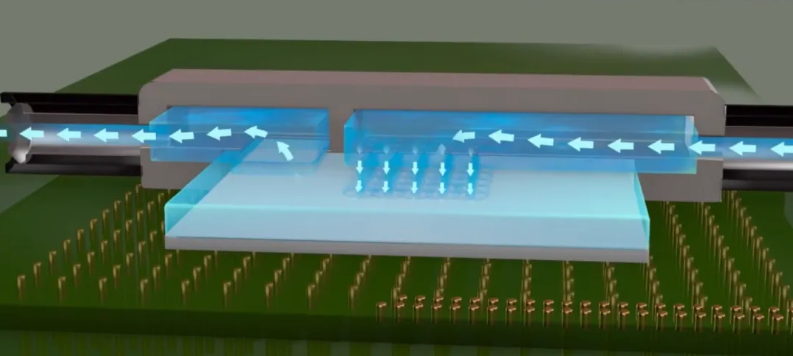

单片集成流道:在单晶硅衬底中制造出歧管微通道(mMMC)散热结构,让冷却通道直接位于芯片有源区下方,冷却剂可直接作用于热源,大幅降低热阻。

三维流体分布:衬底背面的歧管通道能均匀分布流体,既保证了温度均匀性,又降低了压降,实现了低泵功率消耗。制造工艺要点

两步刻蚀法:先通过各向异性深刻蚀在硅中形成狭缝,再利用 XeF₂气体进行各向同性刻蚀来拓宽通道,同时借助光学刻蚀速率追踪技术精准控制通道尺寸。

无键合集成:电子器件与微流体结构在同一工艺中完成集成,避免了繁琐的键合步骤,提升了结构可靠性。例如,在 GaN-on-Si 平台上,硅衬底从被动载体转变为主动冷却层。

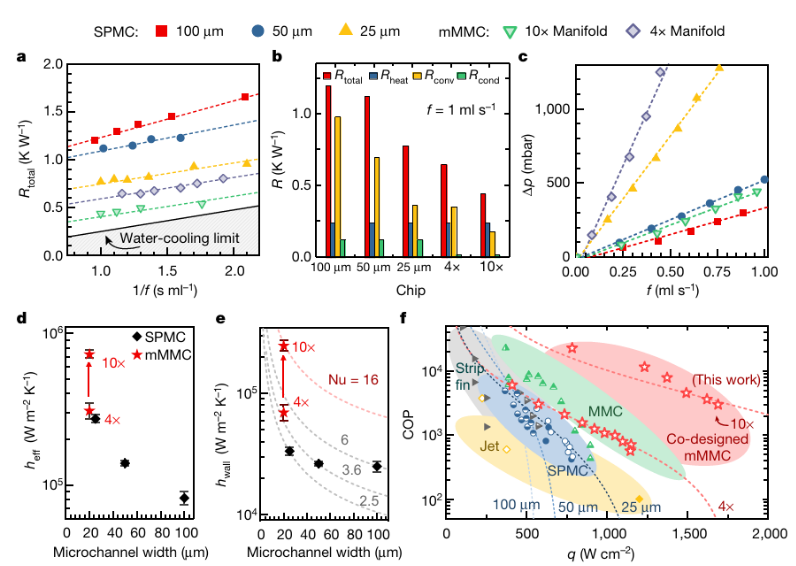

(2)热 - 流体动力学分析

热阻分解:总热阻(R_total)由水加热热阻(R_heat)、对流热阻(R_conv)和传导热阻(R_cond)组成。mMMC 通过减小 R_conv(较 50μm SPMC 降低 85%)和 R_cond,使热阻显著下降。

压降优化:10×-mMMC 通过缩短流道长度,将压降降至 210 mbar,相比 25μm SPMC 的 810 mbar 大幅降低,解决了窄通道高压降问题。

传热系数:有效传热系数(h_eff)在 10×-mMMC 中达 7.3×10⁵ W/m²K,壁面传热系数(h_wall)达 2.4×10⁵ W/m²K,对应高努塞尔数,表明其传热效率卓越。

(3)实际应用案例:GaN-on-Si 集成转换器

器件集成:在单芯片上集成4个GaN功率肖特基势垒二极管,构成全桥整流器,采用三层PCB嵌入冷却通道,实现紧凑设计。

性能数据:输出功率120W 时,温度升幅<50 K,功率密度达25 kW/dm³,较风冷方案效率提升显著,且泵功率<62mW,适合微型泵驱动。

(4)观点

2020年,比利时大学间微电子中心和鲁汶大学的 Tiwei Wei在《自然》杂志上发表了关于自己的观点的评述文章,他认为这个想法不会在微处理器中流行起来,他说微冷却通道在电力电子领域会更有用,其中由氮化镓 (GaN) 等半导体制成的大型芯片实际上管理和转换电路内的电力。这可能解释了为什么艾默生/维谛技术(Vertiv)想要收购Cooligy,但Wei认为这项技术并没有进一步发展:“这种类型的嵌入式冷却解决方案不适用于现代处理器和CPU等芯片。

而今天,JetCool等企业正尝试将这类理念工程化、产业化,迈出从实验室到市场的关键一步。

02

JetCool——将实验室理念推向工程化的代表企业

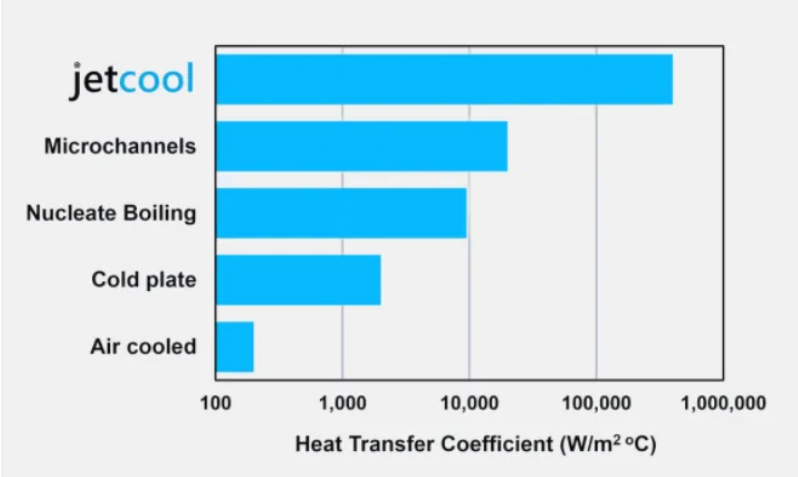

JetCool 是美国马萨诸塞州的创新冷却企业,成立之初即以“打破传统冷却范式”为目标,其研发路径与EPFL提出的芯片微通道冷却有着高度的技术理念共振。与Nature文章报道的技术两者的共同点在于:让冷却尽可能靠近热源。但不同的是,《Nature》论文强调的是芯片内嵌微通道,属于制造端重构;而 JetCool 所采用的微喷射冷却阵列,则更像是从系统端优化的“软着陆”版本——实现了类似的热阻极限突破,但更容易嵌入到现有产业链之中。

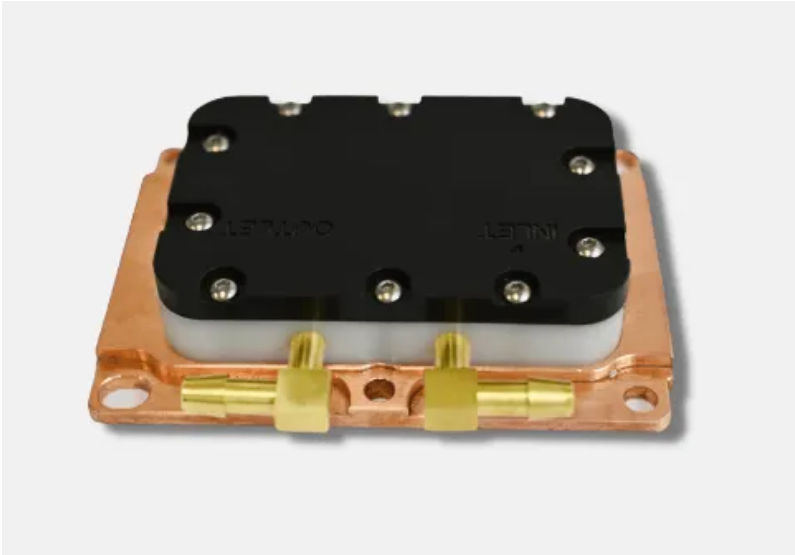

JetCool的核心理念是微尺度喷射冷却(Microconvective Cooling)。其冷却模块由密布微喷嘴的金属板构成,这些喷嘴以几十微米的尺寸,能够将冷却液以高速精准喷射至芯片表面最热区域,随后迅速带走热量。

该技术诞生于麻省理工学院林肯实验室,为数据中心服务器和高性能计算设备提供具有低耗能、高性能和减少碳排放的散热需求。JetCool 的核心结构是一块含有多个微喷孔(Microjet)的散热面板,通过极小直径(通常为 50–100 μm)的喷孔,以极高速度将冷却液直接“喷射”到处理器表面关键热区,液体随后沿表面径向扩散、换热并排出。

其结构特点包括:

局部强化换热:热斑处冷却液对流系数可高达 100,000 W/(m²·K);

低热阻设计:测试中接触热阻可低至 0.09 K/W;

分区喷射结构:可根据芯片热分布自定义喷孔密度与布局;

无需相变:采用单相液冷,避免了相变控制复杂性;

对芯片侵入性低:无须更改芯片封装结构,可贴合裸芯片或标准封装底面使用。

核心性能数据(公开测试案例)

冷却对象:64核 AMD Epyc 处理器(功耗 280W);

热阻:约 0.1 K/W,显著优于传统冷板(一般为 0.3~0.5 K/W);

冷却液类型:去离子水、氟化液、合成烃类均可兼容;

喷孔阵列密度:约 400~1000 个/cm²;

系统输入压力:1~2 bar,使用普通泵系统即可运行;

兼容性:可适配 GPU、FPGA、激光器、功率器件等高热流密度芯片。

JetCool 还提出了“SmartPlate”平台,将喷孔阵列与传感器矩阵结合,实现冷却+热分布实时监测的集成化解决方案,为后续智能热管理提供硬件基础。

03

结语

液冷未来,需要“跨界融合” 从学术界的微通道共设计,到产业界的微喷射与蒸发冷却方案,我们正处在“冷板液冷”向“芯片级液冷”的转型路口。这不仅是换热效率的提升,更是一场结构与思维的重构。未来的液冷方案,或许不再是某一种形式主导,而是微通道、喷淋、相变乃至封装工艺的融合体。每一次技术路线的碰撞,都可能带来散热效率与能耗的量级跃迁。

2025年7月3-5日我们将在即将举办的「2025液冷产业创新与应用论坛」中,聚焦这一领域的全球技术趋势与应用实践。液冷行业等多家企业将深入解析其方案背后的设计哲学与工程挑战。欢迎关注会议议程与报名通道,和我们一起见证液冷技术的下一场革命。

现在扫描上方二维码就可加入这场液冷科技盛会

与行业同仁分享您的见解、展示您的创新

01

论坛信息

论坛时间:2025年7月3-5日

大会地点:广东-东莞

主办单位:深圳市德泰中研信息科技有限公司(DT新材料),iTherM

鸣谢单位:

佛山兴大业不锈钢有限公司、深圳威铂驰热技术有限公司、浙江亚通新材料股份有限公司、深圳华尔升智控技术有限公司、依米康科技集团股份有限公司、东莞益东流体科技有限公司、南京格诺维斯新材料有限公司、中科热科技江苏有限公司、东莞市链力电子科技有限公司、湖北锐诚真空科技有限公司、惠州市吉邦精密技术有限公司、上海吉世科特殊涂装有限公司、深圳市爱尔特阀门有限公司

支持单位:

清华大学、华中科技大学、湖南大学、维谛技术有限公司、中兴通讯股份有限公司、烽火通信科技股份有限公司、英业达股份有限公司、中兴通讯股份有限公司、曙光数据基础设施创新技术(北京)股份有限公司、施耐德电气(中国)有限公司、远地(广州)数字科技有限公司、兰洋(宁波)科技有限公司、杭州云酷智能科技有限公司、广东合一新材料研究院有限公司、苏州大图热控科技有限公司、瓦克化学(中国)有限公司、 贵州永红换热冷却技术有限公司、浙江银轮机械股份有限公司、湖南元亨科技股份有限公司、长沙麦融高科股份有限公司

支持媒体:DT新材料,洞见热管理、DT半导体、Carbontech、材视、夯邦、热设计、车乾6G、张蓉和液态金属的第12年、大米的老爹......

02

论坛日程

03

报告议程(活动安排以最终议程为准)