一种高导热液态金属微胶囊/石墨烯复合薄膜

来源 | International Journal of Thermal Sciences

链接 | https://doi.org/10.1016/j.ijthermalsci.2025.110011

01

背景介绍

随着电子设备向小型化、集成化发展,散热问题成为影响设备性能和寿命的关键问题。为了应对这一挑战,相变材料(PCMs)因其实现高效热管理的潜力而受到了广泛关注。PCMs在特定的温度范围内经历相变,吸收或释放大量的潜热,而不会发生显著的温度变化,这一特性使PCMs在热管理方面具有广泛的应用潜力。近年来,液态金属PCMs相变材料因其高能量存储密度、相变过程中体积变化小、优异的热稳定性和比常用的有机和无机PCMs相变材料(如石蜡和水合盐)高出几倍到数百倍的热导率而受到关注。但是,尽管液态金属在热管理方面展现出巨大潜力,但泄漏问题严重影响了设备的安全性和运行。

02

成果掠影

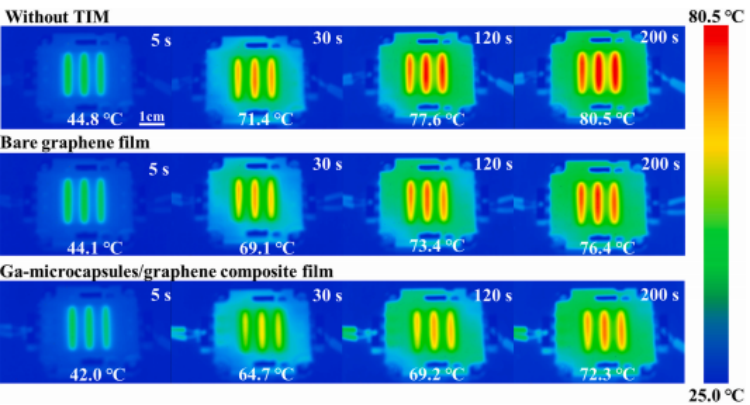

近日,济南大学赵德刚、山东高等技术研究院热科学研究中心郭瑞强团队报告了一种以镓(Ga)为核、二氧化硅为壳的液态金属微胶囊(LMMs)。这种微胶囊实现了热储存能力和高热耐久性的显著提升。团队通过将微胶囊涂覆在石墨烯薄膜上,制备了具有高热性能的LMMs/石墨烯复合薄膜,结合了液态金属的高可变形性和石墨烯的高热导率。与纯石墨烯薄膜相比,这种含有3.6wt%微胶囊的复合薄膜由于界面热阻大幅降低,使LED芯片的工作温度降低了4.1°C。研究成果以“Ultralow thermal contact resistance for graphene composite films enabled by liquid metal gallium microcapsules”为题发表在《International Journal of Thermal Sciences》期刊。

03

图文导读

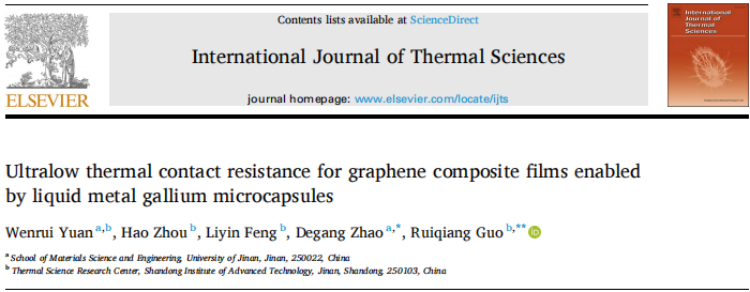

图1.以镓为核材料、二氧化硅为壳材料的微胶囊合成方法的流程图。

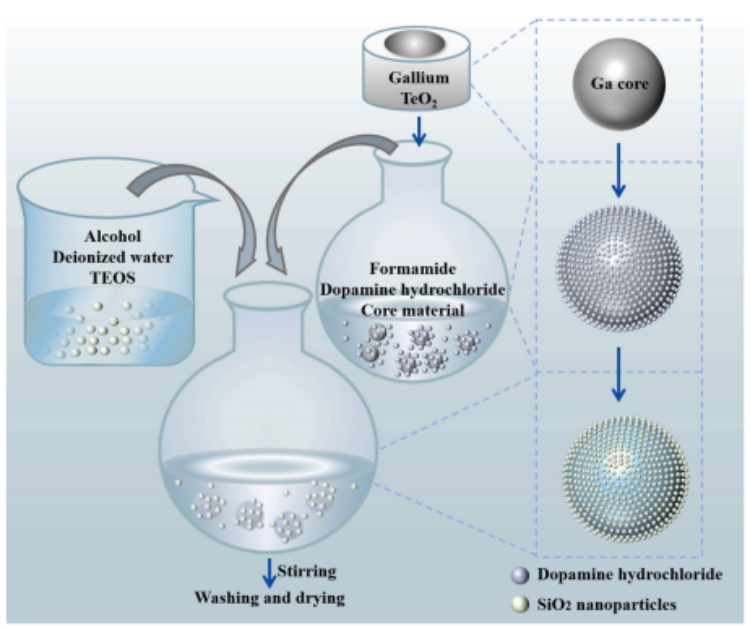

图2. (A) 含有0.3 wt% TeO2的镓微胶囊的扫描电子显微镜(SEM)图像。(B) 单个镓微胶囊的透射电子显微镜(TEM)图像。(C) (B)的放大图像,显示壳厚度约为7.5纳米。(D) 镓微胶囊的元素映射图像,包括镓(蓝色)、氧(绿色)和硅(红色)。(E) (D)中镓微胶囊的元素叠加图像,其中镓集中在核心。

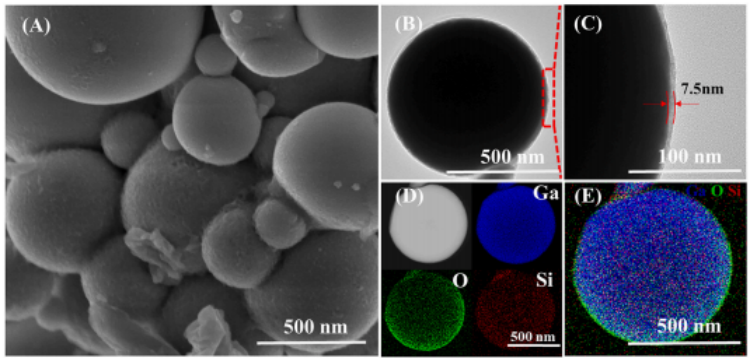

图3.(A) 不同TeO2含量(0.0 wt%、0.3 wt%、0.5 wt%和0.7 wt%)的镓微胶囊的熔化过程的差示扫描量热法(DSC)曲线。(B) 含有0.3 wt% TeO2的镓微胶囊在第一次热循环和第100次热循环后的DSC曲线。(C) 含有0.3 wt% TeO2的镓微胶囊在100次热循环后的SEM图像。(D) 含有0.3 wt% TeO2的镓微胶囊在100次热循环后的元素映射图像,包括氧(红色)、硅(绿色)和镓(蓝色)。

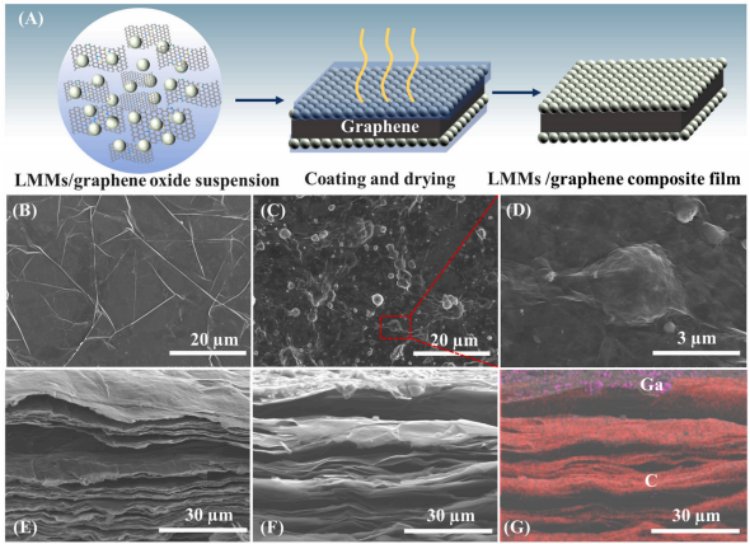

图4.(A) 镓微胶囊/石墨烯复合薄膜的生产过程。(B) 纯石墨烯薄膜的表面SEM图像。(C) 含有3.6 wt%镓微胶囊的镓微胶囊/石墨烯复合薄膜的表面SEM图像。(D) (C)的放大图像。(E) 纯石墨烯薄膜的横截面SEM图像。(F) 镓微胶囊/石墨烯复合薄膜的横截面SEM图像,相应的镓(粉色)和碳(红色)元素映射图像显示在(G)中。

图4.(A) 镓微胶囊/石墨烯复合薄膜的生产过程。(B) 纯石墨烯薄膜的表面SEM图像。(C) 含有3.6 wt%镓微胶囊的镓微胶囊/石墨烯复合薄膜的表面SEM图像。(D) (C)的放大图像。(E) 纯石墨烯薄膜的横截面SEM图像。(F) 镓微胶囊/石墨烯复合薄膜的横截面SEM图像,相应的镓(粉色)和碳(红色)元素映射图像显示在(G)中。

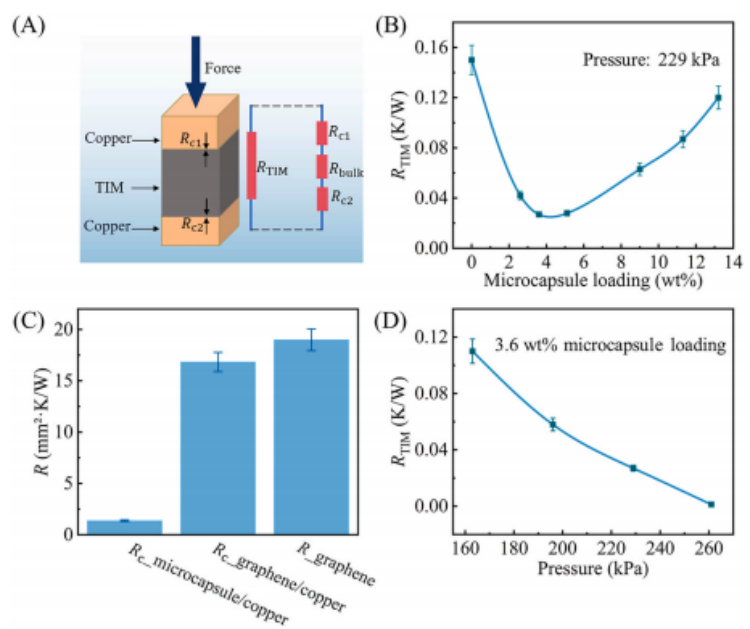

图5.(A) 示意图说明了热界面材料(TIM)的总热阻(RTIM)和TIM与加热器/散热器之间的热接触电阻(Rc1/Rc2)的测量原理。(B) 镓微胶囊/石墨烯复合薄膜的热阻随微胶囊负载量的变化。(C) 微胶囊层与铜之间的热接触电阻,以及原始石墨烯薄膜与铜之间的热接触电阻,以及厚度为100微米的石墨烯薄膜本身的热阻。(D) 在不同压力下,含有3.6 wt%微胶囊的镓微胶囊/石墨烯复合薄膜的热阻。

图5.(A) 示意图说明了热界面材料(TIM)的总热阻(RTIM)和TIM与加热器/散热器之间的热接触电阻(Rc1/Rc2)的测量原理。(B) 镓微胶囊/石墨烯复合薄膜的热阻随微胶囊负载量的变化。(C) 微胶囊层与铜之间的热接触电阻,以及原始石墨烯薄膜与铜之间的热接触电阻,以及厚度为100微米的石墨烯薄膜本身的热阻。(D) 在不同压力下,含有3.6 wt%微胶囊的镓微胶囊/石墨烯复合薄膜的热阻。

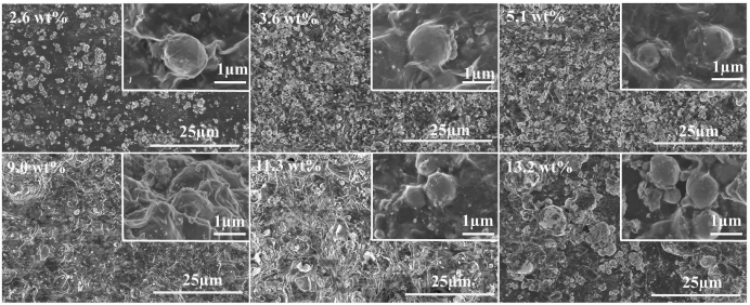

图6.在不同微胶囊负载量下,镓微胶囊/石墨烯复合薄膜的表面SEM图像。

图6.在不同微胶囊负载量下,镓微胶囊/石墨烯复合薄膜的表面SEM图像。

图7.LED芯片在使用TIM(顶部面板)、使用纯石墨烯薄膜(中间面板)和使用镓微胶囊/石墨烯复合薄膜(底部面板)作为TIM时的温度随操作时间的变化。

图7.LED芯片在使用TIM(顶部面板)、使用纯石墨烯薄膜(中间面板)和使用镓微胶囊/石墨烯复合薄膜(底部面板)作为TIM时的温度随操作时间的变化。